正压漏孔校准装置原理简图与校准方法

近年来, 正压漏孔越来越多地应用在航天领域, 特别是在卫星, 运载火箭, 飞船等大型产品的整体检漏中。对正压漏孔特点和性能的研究, 对于提高检漏的准确性和保证航天产品的可靠性都有重要意义。正压漏孔是在给定温度和入口压力的条件下, 向大气端提供已知漏率的装置。一般情况下, 在23℃温度条件下, 入口为2个标准大气压, 出口为1 个标准大气压, 以某种特定气体为示漏气体对正压漏孔进行校准,给出其漏率值。但是, 在实际的检漏工作中, 正压漏孔的出口压力易于保证, 但入口压力往往会有较大的变化和差异。在不同的入口压力条件下, 标准漏孔的漏率值也不相同, 需要进行修正。因此, 必须研究在一定压力范围内入口压力变化或者出口压力变化与正压漏孔漏率的关系, 可在压力条件变化的情况下, 仍能得到较为可靠的检漏结果。

常用的正压漏孔有金属毛细管型和金属压扁型2 种。对于金属毛细管型正压漏孔, 用自带气瓶来提供入口压力, 减小了压力变化可能带来的影响; 而对于金属压扁型, 每次接入的入口压力都可能不同, 因而, 选用这种正压漏孔作为研究对象。① 出口压力(100 kPa)不变的情况下, 入口压力从150 kPa 上升到1 000 kPa;② 入口压力(100 kPa) 不变的情况下, 出口压力从100 kPa 下降到1 kPa, 在这2 种情况下, 用N2和He2种示漏气体对同1 只金属压扁型正压漏孔进行了校准。根据校准结果, 给出了不同压力条件下漏率的变化曲线, 运用黏滞流2分子流理论对校准结果进行了修正。

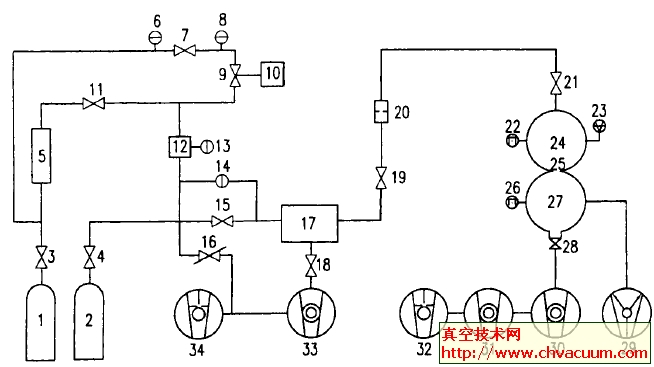

正压漏孔校准装置原理

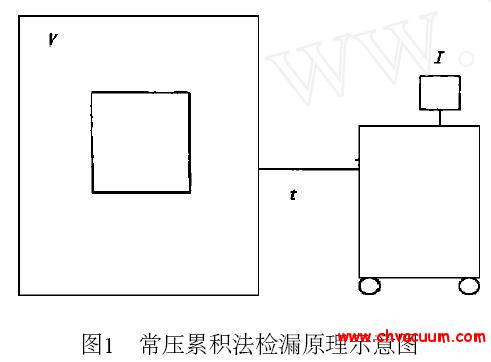

采用国防科工委真空计量一级站建成的“正压漏孔标准装置”对正压漏孔进行了校准, 校准范围为1×10- 1~ 5×10- 8 Pa·m 3/s, 由定容法校准系统和定量气体动态比较法校准系统两部分组成, 定容法的校准范围为1×10- 1~ 5×10- 6 Pa·m 3/s, 测量不确定度为2.6%~ 9.1%; 定量气体动态比较法的校准范围为2×10- 5~ 5×10- 8 Pa·m 3/s, 测量不确定度小于14.2%。图1 为正压漏孔校准装置原理简图。

图1 正压漏孔校准装置原理简图

1、2. 气瓶; 3、4、7、11、15、19、21. 截止阀; 5. 待校漏孔; 6、8、13. 绝对式电容规; 9. 三通阀; 10. 标准容积; 12. 定容室É ; 14. 差压式电容规; 16. 针阀; 17. 定容室Ê ; 18、28. 插板阀; 20. 小孔; 22、26. 冷阴极规; 23. 四极质谱计; 24. 质谱分析室; 25. 限流孔; 27. 抽气室; 29. 抽气室; 29. 溅射离子泵; 30、31、33. 分子泵; 32、34. 机械泵。

正压漏孔校准方法

选用的正压漏孔在1×10-1~5×10-6Pa·m3/s 漏率范围内,因而, 在正压漏孔校准装置中采用定容法进行校准。校准漏孔时, 把漏孔接入5 位置, 由气瓶1 提供入口压力, 在定容室12 中充入出口压力, 开始校准, 气瓶1 中的示漏气体通过正压漏孔被引入到定容室12 中, 引起定容室压力变化, 在定容室容积不变的条件下, 通过测量定容室中的压力变化值和所用的时间, 可得到正压漏孔的漏率

式中 Q 为正压漏孔的漏率, Pa·m3/s; V 为定容室的容积,m 3; $p为定容室中的压力变化值, Pa; $t为定容室中的压力变化$p所用的时间, s。调节气瓶1 和定容室12 中的气体压力, 改变入口压力和出口压力, 在不同条件下对正压漏孔进行校准,可得到在不同压力条件下正压漏孔的漏率值。

相关文章阅读: