金属波纹管在真空检漏过程中的变形控制

金属波纹管在真空检漏过程中容易失稳变形,从而导致漏率检查无法正常进行,甚至导致零件被破坏。针对几种典型的波纹管结构形式,本文提出了相应的解决方案,给出具体检漏工装的设计方法和其强度校核的原则,这对实际工程应用具有一定的指导意义。

1、问题的提出

在真空试验中,被抽空的系统虽然一般认为是不危险的,其实仍然隐含有两种危险,一种是被压碎(内爆),一种是人们进入即使已经与大气相通的容器中可能发生的危险,因为大多数真空试验使用了包含像氦、氮和氢气这些不能维持生命的气体,导致容器内不含有足够可吸入的空气而引起窒息[1] 。

“内爆”指的是被检对象由于自身刚度不足以支撑大气压而发生变形、扭曲、爆裂等情况,从而导致被检工件不能正常密封,检漏工作无法进行或工件报废、仪器损毁甚至威胁到检漏人员的人身安全,故对这类被检对象在检漏时应采取相应的预防措施。

金属波纹管作为补偿元件在低温真空系统中应用极为广泛,安装使用前需对其进行真空检漏,因其刚性不足,检漏时必须采取相应的预防措施(尤其是对于单层、元件厚度≤1.0 mm 的金属波纹管)。笔者在日常工作中经常接触到波纹管真空检漏,积累了一些经验,简要介绍如下:

2、解决措施

金属波纹管结构大致划分为以下几种类型:

①无法兰结构,②内接法兰结构,③外接法兰结构。针对不同的金属波纹管结构类型,本着经济、实用和稳定、可靠的原则,提出相应的解决方案。

2.1 衬环约束

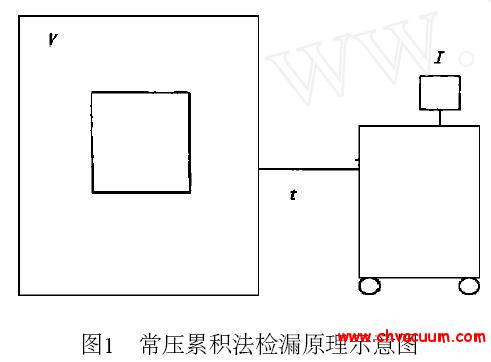

因波纹管壁厚与接口法兰厚度相差很大,焊接时受热不均,使波纹管易被烧穿,接头成形困难[2],故通常在波纹管口加装衬环,以改善焊接时热传递的不平衡,则可以利用衬环做检漏支撑端,如图1 所示,卡盘卡住波纹管两端衬环,因为衬环较薄,故卡盘尺寸和波纹管直管部分需吻合,卡盘中间放置支撑,支撑的高度一般比波纹管在常压下的自由尺寸略小即可。当检漏仪对波纹管抽气时,波纹管受到负压收缩,衬环与卡盘贴合形成一个整体,由于支撑作用,使波纹管的变形受到抑制,从而顺利完成检漏。

图1 利用衬环检漏

4、结束语

在金属波纹元件的真空检漏过程中,针对不同的波纹管结构形式,采用文中介绍的控制变形措施,可有效地防止金属波纹元件在真空检漏条件下,因自身刚性不足而产生的检漏工作无法顺利实施和零件的失效破坏问题,提高检漏工作的成功率,减少不必要的经济损失。

图5 为一种工程用金属波纹管结构现场检漏的照片。

图5 现场检漏

参考文献

[1] 马云中,等. 泄露检测[S].国防科技工业无损检测人员资格鉴定与认证委员会,2004.

[2] 王学义. 薄壁波纹管与法兰的TIG 焊[J]. 焊接, 2000,(12).

[3] 杨可桢,程光蕴.机械设计基础[M]. 北京:高等教育出版社,1996.