正压漏孔校准装置的优化设计

针对目前正压漏孔校准工作中存在的测量下限指标低、测量不确定度大等问题,提出了正压漏孔校准装置的优化设计方法。采用特殊设计,将定容室的容积减小到10mL以下,降低了气体累计时间,延伸了测量下限。采用主、被动相结合的恒温方法提高恒温精度,使得测量系统温度变化在校准时间内小于0.02K,减小了温度漂移引入的虚流量及测量不确定度。在恒压法正压漏孔校准方法中,提出采用直径小于1mm的精密细活塞及适用的动密封结构,可以将测量下限延伸到10-7Pa·m3/s 量级。通过以上方法,可使正压漏孔校准装置的测量下限优于5×10-7Pa·m3/s,不确定度小于5%,同时具有较高的工作效率。

正文:在国防和国民生产各领域,尤其是在型号和武器装备的研制、试验、生产和使用的过程中,正压检漏技术发挥着越来越重要的作用,正压漏孔作为正压检漏时的漏率标准,其校准精度也越来越受到人们的重视。

目前我国正压漏孔校准工作还面临以下问题:①不能对漏率值在10- 7Pa·m3/s 量级及以下的正压漏孔进行精确校准;② 校准时间较长,一般情况下,校准一支小漏率正压漏孔需要7 天时间,校准效率低;③测量不确定度大,校准下限的测量不确定度在15%~30%左右。

为此,本论文在定容式正压漏孔校准装置的研究经验基础上,利用目前正在研究和设计的恒压式正压漏孔校准装置的相关技术,提出了对正压漏孔校准装置进行优化设计的思路和方法,而且这些设计方法对定容式和恒压式校准装置都是适用的,以期进一步提高我国正压漏孔校准装置的设计水平和校准质量。

1、校准装置原理及校准方法

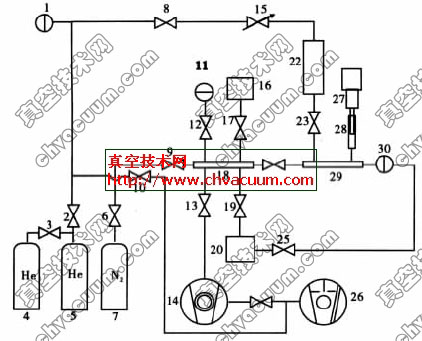

校准装置由供气和稳压系统,抽气系统、校准系统、恒温系统和测量与控制系统等五部分组成,图1 为装置原理图,图中虚线框内的部分放置在恒温箱中。校准装置既可采用定容法也可采用恒压法来校准正压漏孔。

1,11,30. 电容薄膜规(CDG) 2,3,6,8,9,10,12,13,15,17,19,23,24,25阀门 4,5,7.气瓶 14.分子泵 16,20.标准容积 18,29.定容室 21.电磁阀 22.正压漏孔 26.机械泵 27. 伺服机构 28.变容室及活塞

图1 校准装置原理图

供气和稳压系统由高压气瓶、低压气瓶、阀门、电容薄膜规等组成,主要为正压漏孔的入口端提供高于2个大气压的He气,并为正压漏孔的出口端提供100 kPa±5 kPa 的N2气。抽气系统由分子泵、机械泵、电磁阀等组成,可以对供气系统和校准系统的管道、变容室及两个标准容积抽真空,以满足校准要求。校准系统由正压漏孔、定容室、标准容积、电容薄模规、变容室及活塞、电机等组成,整体放置在恒温箱内保持恒温,是正压漏孔校准装置的核心部分,承担着正压漏孔的校准任务。恒温系统为内外两层恒温箱组成,为校准系统提供恒温保障。测量与控制系统的由工控机、数据采集卡、热电阻变送模块、电机控制卡、伺服系统等组成,采用LABVIEW虚拟仪器工具开发测控软件,完成平动机构的运动控制、活塞运动速度及移动距离的计算、电容薄膜规的数据采集、测量结果的自动计算及保存等功能。校准装置可以采用定容法和两种恒压法(PID 控制、压力微小波动控制)来提供和测量流量,定容法的测量范围是(5×10- 7~5×10- 3) Pa·m3/s,PID恒压控制法的测量范围为(1×10- 6~5×10- 5) Pa·m3/s,压力微小波动控制法的流量测量范围为(4×10- 7~2×10- 5) Pa·m3/s,其测量下限的准确性主要受到温度变化的影响。

关于校准装置的详细结构设计、测量方法及测量范围等考虑到真空技术网的有另文解说,这里就不再详细介绍。

2、校准装置的优化设计

在总体设计的基础上,针对目前正压漏孔校准工作中存在的测量下限指标低、测量不确定度大等问题,对正压漏孔校准装置提出了优化设计方法,这些方法也是正压漏孔校准装置设计中应考虑的核心问题,尤其值得关注。

2.1、定容室的优化设计

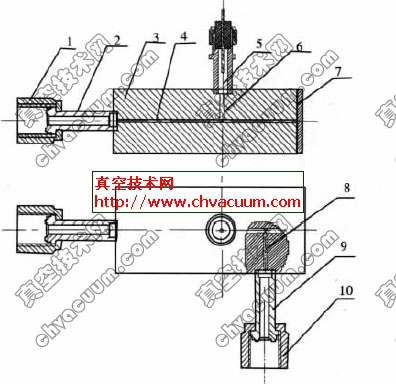

定容室的容积大小直接关系到气体累计间的长短,以及定容室压力变化的快慢,是提高正压校准效率和测量下限的关键因素。根据理论计算和国外文献,定容室的容积应小于10mL为佳, 如德国PTB 恒压式正压漏孔校准装置定容室为7.8mL。我站2000年研制的正压漏孔校准装置定容室为33mL,定容法测量下限在10-6Pa·m3/s由于定容室要连接正压漏孔,压力测量仪器(一般为差压式电容薄膜规),充气接口(为定容室充1个大气压N2气),尤其是在恒压法校准时还要连接活塞及配套电机,所以需要较大的外部安装空间,这就与减小定容室的容积产生了矛盾,一般的做法是优化管道设计,减小连接管道的长度。根据实际设计和计算,这种情况下定容室容积最小只能设计到15mL左右,而且还不含与正压漏孔的连接容积以及电容薄膜规自身的管道容积,不能满足要求。为此,我们提出了如下的优化设计方法,其结构如图2 所示:用不锈钢制作外型为立方体的变容室主体,在变容室主体内部开一个截面直径小于2mm 的圆柱体孔,将用于安装压力计、正压漏孔和活塞的连接管道按设计需求焊接在变容室主体上,且连接管道与圆柱体孔内部连通,在电容薄膜规的管道及其它标准连接管道(内径4.3 mm)中放置直径4mm的实心不锈钢圆柱体进一步降低管道容积。

1,10.螺母 2,9.标准管道 3.变容室主体 4.变容室内孔 5 活塞卡套接头 6,8.内孔通道7.档板

图2 定容室结构

这种方法的优点是在有效增大变容室外面积的基础上减小了变容室的内部容积,可以使正压漏孔漏率的测量下限扩展到10-7Pa·m3/s及以下,并且为正压漏孔、压力计、活塞及控制电机的安装提供了充分的空间,提高了设计的灵活性。根据设计和理论计算,定容室的容积在6mL左右,再考虑到连接正压漏孔时附加的1~2mL容积,这个容积值还是比较理想的。