基于四极质谱仪航天器单点检漏应用研究

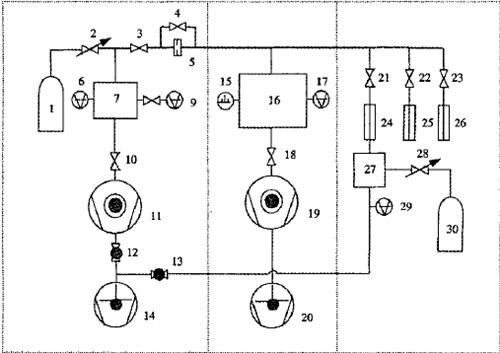

本文介绍了航天器单点检漏过程中3 种常见的单点模型,并依据航天器泄漏设计指标对单点模型的示漏气体浓度进行分析计算。根据现有的四极质谱仪装置GAM500 对单点模型进行试验验证,试验说明四极质谱仪可测漏率满足航天器漏率设计指标要求,可以应用在航天器单点检漏工艺中。

随着航天任务不断增加,航天器的检漏工作量也随之增加。目前航天器密封系统的检漏试验设备主要采用氦质谱检漏仪,氦质谱检漏仪要求检漏介质只能为氦气或氢气,限制了其在航天器检漏工作中的应用。由于航天器结构复杂,密封结构多且各自独立,要求不同密封结构要满足不同的漏率指标。氦质谱仪测试系统总漏率一次只能准确检测一个密封系统,如果航天器的不同密封系统能够充进不同种示漏气体,同时进行检漏,缩短了航天器的检漏周期,但是此方法是氦质谱检漏仪无法实现的。四极质谱仪可以同时分析残余气体里的多种成分,利用此特性研制相应的检漏设备,可以对充不同示漏介质的航天器密封系统进行单点检漏,又可以同时对各密封系统进行总漏率测试,最大限度的缩短了航天器检漏周期。

目前将四极质谱仪用于航天器非真空单点检漏在国内应用研究上还是空白。为了研究四极质谱仪在航天器单点检漏应用中的可行性,本文对航天器单点模型和单点检漏过程进行分析,并通过试验对四极质谱仪在航天器单点检漏进行验证。

1、单点检漏模型分析

1.1、单点检漏理论计算

航天器单点检漏一般是指对航天器的管路焊缝、管路螺接点、发动机电磁阀以及密封部件中局部区域进行漏率测试。检漏的原理是首先将航天器或管路内充相应压力的示漏气体,然后用材料对被检处进行包覆,构成一个密闭空间(简称收集室),用来收集焊缝或螺接点泄露出来的示漏气体。通过检漏仪器测试收集示漏气体的浓度变化率,再测试相同环境下的正压标准漏孔的浓度变化率,将两测试值进行比对,可以得到被测漏点(或漏孔)的具体漏率值,其计算公式如(1)所示。

公式中的Q 是被测漏点的实测漏率,单位为Pa·m3/s;I1 是被测点浓度响应值,单位为A;I0 是正压标准漏孔响应值,单位为A;Q0 是标准漏孔的标称漏率,单位为Pa·m3/s。

由公式(1)可知单点检漏过程中,被测漏率值只与被检漏点响应信号与正压标准漏孔响应信号的比值有关,与检漏仪本身无关。选择合适的正压标准漏孔可以提高被测漏点漏率值的精确度,一般正压标准漏孔尽量选择与被测漏点漏率值大小接近或在同一个数量级上。

示漏气体在一定时间内浓度累积量的大小决定检漏仪能否检测到示漏气体的响应信号。在累积时间相同情况下,用同一台检漏仪器进行测试,浓度越大,示漏气体的响应信号就会越大(I1),对应漏孔的漏率也就越大;如果浓度累积量小于检漏仪器的最小可检测值,则无法测出漏点的具体漏率值。一定时间内收集室内的示漏气体浓度变化公式,如(2)所示。

公式中的C 是收集室内示漏气体的浓度含量,单位ppm;C0 是检漏工作环境(大气环境)固有的示漏气体浓度,也称为本底,单位ppm;t 是累积时间,单位s;Q 是焊缝漏孔漏率,单位Pa·m3/s;V是收集空间有效体积,单位m3;P 是工作环境大气压,一般为101325Pa。

由公式(2)可以知被测漏点漏率的大小与收集室内浓度累积量有关,并与检漏仪的最小灵敏度、累积时间、收集室有效体积、检漏工作环境本底浓度有关。收集室有效体积直接影响示漏气体浓度量变化,检漏仪的最小灵敏度是测试单点检漏中最小可检漏率的关键因素。在测试过程中如果检漏工作环境中示漏气体的本底浓度过高,则直接影响测试精确度,甚至导致检漏工作无法进行,所以检漏时必须确保周围环境没有示漏气源的大量泄露。

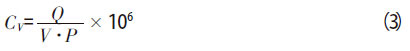

由于检漏仪吸枪口抽气速度一般远大于漏点泄漏量,而收集室有效体积比较小,所以累积时间只会影响响应信号的峰值,所以在测试过程中一般以检漏仪稳定后的信号值为测试准确值,则公式(2)不再适用,应参照公式(3),即对时间进行求导。

式中的CV 是收集空间的示漏气体单位时间内浓度增加量,单位是ppm/s。若收集室完全密封不透气,容易造成收集室内形成真空,影响测试数据稳定性。为解决此问题,在航天器单点检漏过程中大多使用具有一定透气性的医用胶布和橡胶圈搭建收集室。可以保证收集室内外压力保持一致,不至于收集室内形成真空。既保证了检漏数据的准确性,又方便了检漏工作。

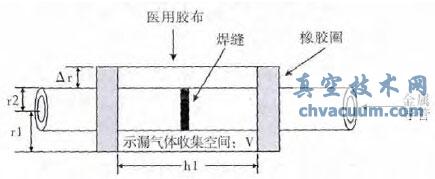

1.2、焊缝检漏

焊缝检漏模型如图1 所示,在焊缝的两边安装两个密封橡胶圈,橡胶圈上方包裹医用胶布,则金属导管、橡胶圈以及医用胶布之间的空间是用于收集泄露出来的示漏气体。根据模型可以得到示漏气体收集空间的体积公式为:

![]()

式中h1 为两个密封橡胶圈间的距离;r1 为医用胶布裹成柱体的半径;r2 为金属导管的外半径。当焊缝的漏率一定时,收集空间V1 的体积越小,单位时间内示漏气体的浓度就会越大,检漏仪的响应值就会越大。

由于医用胶布的宽度和橡胶圈的厚度固定(即h1 和△r 值固定),根据公式(4)示漏气体收集空间的体积大小由金属管道的粗细决定。航天器管路常见外径( 直径) 为4mm、6mm、8mm 以及10mm,除飞船系统有部分特大管路外,其余管路均在此范围内。下面就以10mm 金属导管为模型进行分析,选用的医用胶布带宽为10mm,密封橡胶圈的厚度为2mm,将h1=10mm, r1=7mm, r2=5mm代入公式(4)中得则收集示漏气体的空间体积为:V1=7.5×10-7m3。依据航天器的焊缝漏率指标要求为不大于1.0×10-7 Pa·m3/s,则根据公式(3)可以计算出焊缝密封体积内示漏气体浓度增加量约为1.3ppm/s。

1.3、螺接点检漏

图1 焊缝检漏模型

航天器螺接点结构可以分为两种形式,带检漏孔和不带检漏孔,分别如图2 和图3 所示。图2是带有检漏孔的螺接点示意图,其是在螺母加工过程中在退刀槽处打一对工艺孔(检漏孔),主要是为了方便快速检漏工作。在螺母与接头拧紧后,由螺母与接头密封面泄露出来的检漏介质就会顺着螺纹富集到退刀槽处,通过退刀槽处的检漏小孔就可以直接测试螺接点的漏率,即退刀槽相当于收集室作用。螺纹间隙的体积和退刀槽的体积相比可以忽略不计,真空技术网(http://www.chvacuum.com/)认为只考虑泄露出来的检漏介质在退刀槽处的浓度变化。

2、结论

通过对航天器单点检漏模型研究和试验验证,可以得到以下结论:

(1)四极质谱仪可以应用在航天器检漏过程中,最小可检漏率满足航天器漏率指标要求;

(2)用四极质谱仪进行单点检漏,可以对不同检漏介质进行检漏,各密封结构间示漏信号干扰小,可以缩短航天器检漏周期;

(3)四极质谱仪信号响应时间远大于氦质谱检漏仪,需要对吸枪和抽气管路进行改造,尽量减小吸枪及抽气管路内的空间体积。