真空自耗电弧炉真空系统的检漏

一个配置科学、合理的真空系统, 不仅要求抽空时间( 从泵启动到达工艺所要求的真空度) 短, 而且要求真空系统有较好的气密性, 有生产工艺所允许的最大漏率。实际生产中, 炉室的体积是固定的, 因而, 漏率是按每分钟炉内压力变化量变化来计算的。如图2所示, 当阀V01 、V02 阀关闭后, 真空炉室压力在一分钟内的变化量就是炉室的漏率。不同的金属熔炼工艺, 有着不同的漏率, 对于钛及钛合金, 漏率0.13 Pa/min 以下, 是能够满足工艺需要的。

检漏的目的, 在于发现真空炉室和真空系统的漏气点, 及时处理漏点, 处理的结果: 一方面, 使炉室的漏率控制在工艺所允许的范围内; 另一方面, 使真空管道、真空阀门及真空泵的漏气点得以消除, 提高了真空系统的抽气速率, 缩短了真空炉室的抽空时间。任何一个真空系统, 漏气是绝对的, 不漏是相对的, 这是因为:

(1) 真空管道、阀门之间存在着可拆卸的连接, 连接之间用丁晴橡胶作为密封件的; 炉室存在运动部件, 运动部件与炉室之间存在动密封。随着使用时间的延长, 密封橡胶必然要老化, 其密封可靠性要降低。

(2 ) 金属管道之间存在着焊缝, 钛在熔化过程中有氯气放出,不能排除氯气对焊缝的腐蚀,从而引起有腐蚀的气体环境, 焊缝的失效。

目前, 用于检漏最为普及的仪器是氦质谱检漏仪。它具有性能稳定、灵敏度高的特点。氦在大气中含量少( 仅二十万分之一) ,离子质量与其它气体离子质量相差很大,不易受干扰,不会错判。适用于大漏率、真空卫生较差的真空系统的检漏, 其灵敏度可达1×10- 10~1×10- 12 Pa M3/ s。

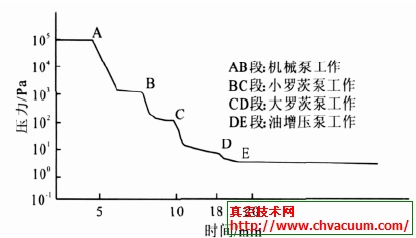

典型的真空系统的抽空炉室压力曲线

在真空系统工作过程中, 首先启动的是油封式机械泵, 在炉室压力达到3×103 Pa时, 再启动小罗茨泵, 当炉室压力达到1×102 Pa 时,启动大罗茨泵。在炉室压力达到10 Pa 时, 启动油增压泵( 油增压泵需提前抽空和预热) 。直至压力达到0.1Pa 左右, 在测定炉室漏率小于工艺所允许的数值后, 即可起弧生产了。炉室压力的变化如图3 所示。在正常情况下, 电弧炉抽空时间是一定的, 炉室的漏率是一定的, 当真空系统存在漏点时, 它的抽空时间变长, 若炉室漏率增大, 则炉室存在着漏点; 若炉室漏率无变化,则真空管道或真空泵存在漏点或真空泵有故障, 需用检漏仪检漏, 找到漏点, 处理漏点, 若无漏点, 则是真空泵抽气效率降低, 需检修、更换真空泵。

图:典型的电弧炉抽空压力曲线