苯酚装置离心压缩机转子振动故障分析

通过对苯酚丙酮车间PC-1A离心压缩机转子频繁出现振动值超标联锁停车故障进行系统分析,根据振动频谱图分析主要发生在工频,转子的平衡问题应该是振动的主要原因,并提出了合理的解决方法,改造后,压缩机实现了长周期运行,保证了机组正常开车运行,产生了良好的经济效益和社会效益。

前言

苯酚丙酮车间PC-1A离心压缩机采用C3000MX3垂直剖分式离心压缩机,是苯酚装置的重要备与重点机组,其用是为氧化工段提供压缩空气,因此PC-1A压缩机的正常运行显得至关重要。其性能参数见表1。

表1 PC-1A压缩机机组主要参数

1、PC-1A 离心式压缩机的结构和工作原理

PC-1A离心式压缩机结构如图1所示。

图1 转子结构示意图

C3000MX3 离心式空气压缩机,是一台由电机驱动,单级吸气,单级排气的三级压缩的离心式空气压缩机。电机通过联轴节与压缩机增速箱输入轴相连,再通过齿轮增速箱大齿轮带动周边3个小齿轮输出轴,其中一级转速:18 000r/min,二级转速:25 000r/min,三级转速:34 800r/min。三根轴的后端均为径向止推轴承及五瓣瓦式自动调心滑动轴承,前端为五瓣瓦式自动调心滑动轴承。轴封为浮环式密封。同步电机功率为:2145kW,转速为:1500r/min。

当被压缩的气体通过安装在机组上的进气装置进入压缩机一级压缩,叶轮给气体加速,气体进入扩压器,并将部分速度能转化为压力能。机组的中间冷却器将压缩过程中产生的热量带走,从而提高压缩效率。气体在运动的低速区通过不锈钢水气分离器,除去其中冷凝水,当气体被强制通过不锈钢分离器后,气体所带的水分降低了。这样的过程不断连续重复,直到压缩机达到了所要求的工作压力。

2、PC-1A 离心式压缩机故障及原因分析

2.1、故障描述

2012年4月以来,机组总是因三级转子振动值超标联锁停车,在进行动平衡和清灰除垢处理后,运行周期最长6个月,最短1个月。2013年8月15日,对机组进行解体检查,发现如下情况:

(1)机组第一级转子与扩压器均有划痕,且机组的第一、二、三级叶轮积碳严重,须表面清洗,如图2所示。

图2 机组的第1、2、3 级扩压器积炭图

(2)转子在拆卸过程中,第三级叶轮螺栓由于原始安装时造成的螺纹损伤,以至解体后发现第三级转子轴中的内螺纹和叶轮固定螺栓螺纹头部均呈现咬合损伤。

(3)第三级转子后部止推轴瓦有明显的磨损痕迹,如图3所示。

图3 机组的第3 级转子轴与叶轮及止推轴承

2.2、故障分析

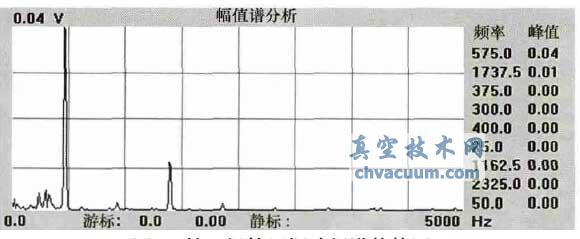

通过对一、二、三级转子频谱采集,确认是第三级振动引发连锁停车,第三级频谱图如4所示。

图4 第三级转子振动频谱趋势图

经过对试车时采集的第三级转子振动频谱分析,显示最大峰值在一倍频,从而确定为第三级转子振动值超标。从图4的频谱图可以看出其振动主要发生在工频,575×60=34 500。

1)振动连锁停车的原因分析与主要原因确定

(1)机组轴对中不良,导致转子振动超标。频谱显示仅仅第三级振动异常,且二倍频幅值不高,可排除机组找正的原因。

(2)第三级转子止推瓦磨损,导致振动超标。解体检查的轴承磨损并不严重(深度<1μm),可排除轴承故障。

(3)转子弯曲导致动不平衡。用千分表测量转子弯曲度,转子没有发现弯曲,可以排除。

(4)由转子装配质量原因引起振动异常。做完动平衡的第三级转子是叶轮、轴、推力盘组装在一起的,每个零件相对位置都打上记号。由于该机组为垂直剖分,转子现场回装须解体,并要严格按照原记号安装,否则会破坏转子动平衡,而且此振动在运行之初便会产生,所以可以排除。

(5)轴与叶轮配合失效导致动不平衡。叶轮与主轴装配时,是三段圆弧孔并带有一定的锥度配合,然后依靠叶轮锁紧螺栓压紧叶轮,从而提供一定的压应力。在压应力作用下,整套转子在运行时会处于一种稳定的状态。叶轮与主轴的装配精度检查的结果发现组装件中,转子轴磨损,螺纹损伤,接触面积仅有20%左右,而转子轴与叶轮接触面积应大于80%。所以,叶轮与主轴配合接触面积小,叶轮与主轴的配合在高速旋转下,产生了不稳定状态,形成高速动平衡失效,属于典型的转子动不平衡,是引起机组振动的主要原因。

2)高速动不平衡形成的原因分析

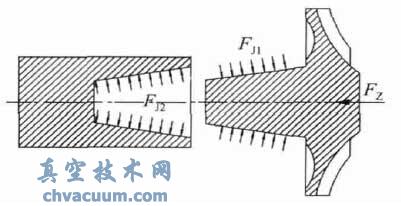

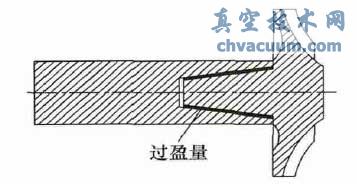

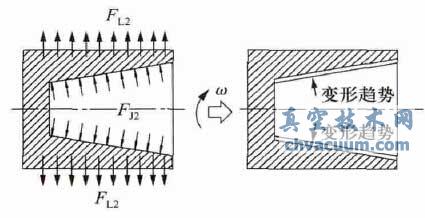

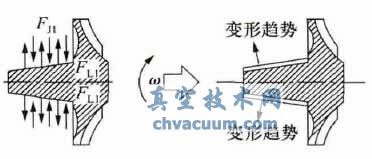

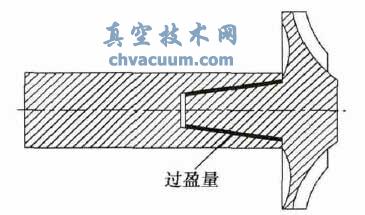

(1)静态模型。静态时转动轴与叶轮的受力情况,如图5。转子处于静态时,从图5中可以看出,叶轮依靠锁紧螺栓与转动轴联接在一起,此时依靠螺栓的预紧力Fz克服因过盈而产生的压应力,将叶轮与转动轴连接在一起。轴内孔受正压力FJ2产生弹性变形,螺栓产生的轴向力与压应力FJ1的轴向分力保持平衡,因螺栓轴向力而产生的垂直于内孔锥面的压应力造成叶轮三角圆弧锥体段的弹性变形。这时叶轮与主轴的配合为过盈配合,其装配模型如图6所示。

图5 静态时转动轴与叶轮的受力情况示意图

图6 静态时转动轴与叶轮的过盈量示意图

(2)动平衡试验时模型。当转子处于动平衡转速时,转子周向产生一定的离心力FL2,在离心力的作用下,轴内孔在径向产生一定的变形量,其变形趋势如图7所示。叶轮受力(仅分析与轴配合的部分)在离心力FL1的作用下,叶轮在径向产生一定的变形量,其变形趋势如图8所示。叶轮三角圆弧锥体段与转动轴内孔同时受离心力的作用,对于转动轴的内孔而言,其变形量在轴向上。对叶轮而言,由于叶轮三段圆弧锥体段靠近叶轮一侧受到比较大的离心力,因此叶轮三段圆弧锥体段的变形量不是均布的。动平衡试验时由于转速为2400r/min,离心力不足以克服压应力所造成的过盈,因此叶轮与转动轴的配合依然存在一定的过盈量,但是过盈量已经没有静态时的过盈量大,动平衡试验时叶轮与转动轴的装配模型如图9所示。

图7 动平衡试验时转动轴内孔变形趋势示意图

图8 动平衡试验时叶轮变形趋势示意图

图9 动平衡试验时叶轮与转动轴的过盈量示意图

此时在动平衡试验转速下,该转子结构仍然保持稳定,动平衡试验结果为合格。

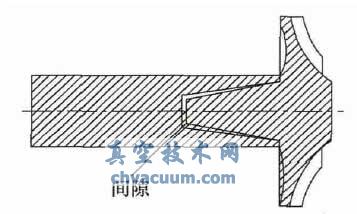

(3)试机时模型。当高速旋转时,离心力带来叶轮、转子轴的变形大于这一压紧力所能提供的过盈量,从而导致了轴和叶轮装配部位出现部分不接触,接触面积偏少,叶轮发生偏摆,直接体现动平衡失效,振动值超标机组停车。如图10所示。

图10 试机时轴和叶轮配合示意图

3、故障处理措施与效果

(1)对损坏的第三级转子轴进行修复,通过使用丝锥对转子轴损坏螺纹进行修复;

(2)对叶轮进行喷砂处理,清除叶轮表面积碳,提高配合精度;

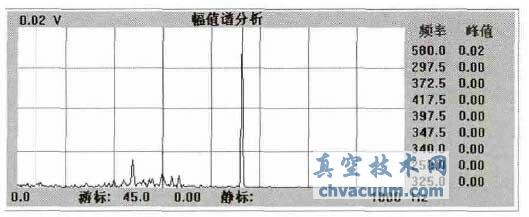

(3)对第三级转子轴与叶轮修复后,进行动平衡校验,后回装开机,对第三级转子进行状态监测,频谱图如图11所示;

图11 第三级转子正常状态振动频谱图

(4)通过频谱图可看出,各项数据均符合该机运行正常范围,到现在设备已运行了12个月的时间,设备运转情况良好。

4、结束语

动平衡对高速转子来说起着至关重要的作用,是压缩机组能否安全运行的关键。通过对苯酚丙酮车间PC-1A空气压机转子频繁出现动值超标联锁停机故障进行系统分析,并在综合分析故障产生原因的基础之上采取有效的处理措施,改造后,压缩机组实现了长周期运行,产生了良好的经济效益和社会效益。