储油罐机械清洗系统清洗泵输送高粘性流体的数值研究

通过数值模拟对储油罐机械清洗设备上的清洗泵在输送高粘性介质时的性能与输送水时性能进行对比。从泵内的压力分布、速度分布分析粘性对内部流场的影响,以及粘性的变化对泵扬程的影响。输送高粘性介质时离心泵的性能发生偏离,偏离程度随着粘性的增加而增大。

1、前言

储油罐在使用一定时间以后,油中的泥沙、蜡等重组分沉积在油罐底部形成油泥。当需要对储油罐进行检修时,必须将罐底油泥清除,并将油罐罐底、罐顶和罐壁清洗干净,以达到动火检修的条件。目前原油储罐的清洗主要有机械清洗和人工清洗两种方式。机械清洗具有清洗效率高、原油回收率高、环境污染小、工人劳动强度低等优点,有利于工人的人身安全和身体健康,并能够明显缩短清罐周期,因此,机械清洗在原油储罐的清洗中将占有愈加重要的位置。

清洗泵作为储油罐机械清洗成套设备中的核心设备,在整个机械清洗过程中发挥着至关重要的作用。清洗泵将清洗介质(原油、水等)加压输送至清洗机(喷枪),以达到击碎、溶解油泥和清洗罐内表面的目的。目前,国内外成套设备机组中,一般选用大功率离心泵作为清洗泵。离心泵的设计和性能试验皆以清水为介质,而机械清洗过程中则用于输送粘度与清水相差较大的油类介质。研究发现,当离心泵抽送运动粘度与清水接近,而密度与清水差别较大的油类流体时,泵的扬程、体积流量和效率均与输水时相同,只是轴功率发生了变化;而当抽送运动粘度与清水相差较大的油类流体时,泵的性能发生偏离。

目前,国内外对离心泵输送粘性流体的研究也有一定进展。粘性流体在离心泵内流动时,叶轮流道内附面层变厚,流动排挤作用增强。陈晓玲在计算分析叶片边界层厚度的基础上,在一定输送介质粘度范围内,研究了离心泵输送粘性流体时叶轮出口宽度的设计新方法,并研究了输送粘性油时转速对离心泵性能的影响。曹广军通过实验研究了离心油泵输送粘性流体时的空蚀性能和油泵的空蚀性能与输送介质粘度的关系,结果表明,相同流量时输送粘性流体比输送清水具有较高的临界空蚀余量。

本文通过Pro/E建立叶轮与蜗壳耦合的三维计算模型,利用商业CFD软件FLUENT计算清洗泵流场,研究清洗泵在输送高粘性介质(原油)时内部三维湍流流场的流动规律,揭示内部流场的流动特征。通过分析清洗泵在非额定工况运行时的内部流动特征,并根据数值计算的信息给出泵的预测性能,与实际运行参数进行比较,分析两者出现偏差的原因。

2、清洗泵整机数值计算

2.1、控制方程和湍流模型

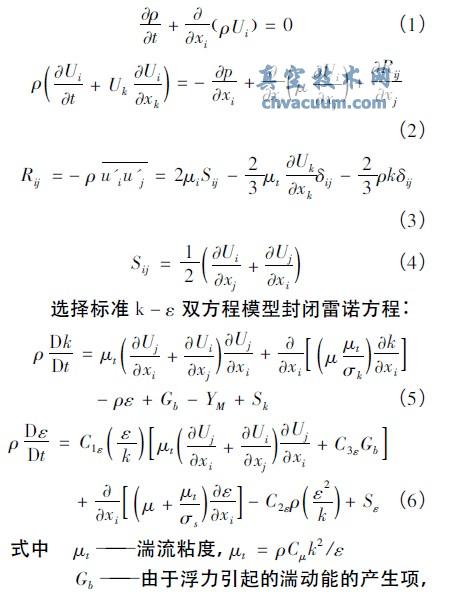

不可压缩流体的相对定常流动的雷诺时均方程为:

2.2、叶轮与蜗壳耦合计算模型

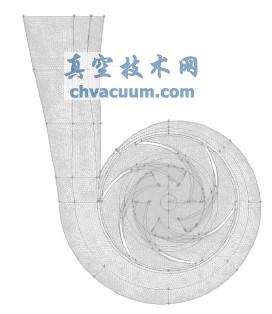

利用三维绘图软件Pro/E的混合扫描功能建立叶轮流道和蜗壳流道的实体模型,如图1所示。生成的实体模型导入Gambit划分网格。网格是CFD计算的载体,其质量好坏影响到计算的精度和效率。本文的叶轮流道和蜗壳流道的三维模型划分网格时都采用TGrid混合网格,划分结果如图2所示。

图1 叶轮和蜗壳流道三维实体模型

图2 网格划分

2.3、边界条件设置

进口边界条件设置为速度进口,出口边界条件设置为出流,壁面处设置为无滑移边界条件。在所研究的三维模型中,离心泵的叶轮是旋转的,而蜗壳和进口管静止,所以在叶轮和蜗壳以及叶轮和进口管的结合面处,需要进行一定的设置才能完成动静区域的数据交换。本文选择多参考坐标系模型,同时,结合面设置为interface。

4、结论

(1)本文通过对输送高粘性介质时泵的流场计算,证实了数值计算方法对研究离心泵输送粘性介质这一问题的可行性和可靠性,为进一步的研究打下基础;

(2)离心泵在输送粘性较高的介质时,在额定工况附近泵的扬程有所降低,原因是泵内水力损失随流量的增大而增大。为保证额定工况的工作参数,则须降低水力损失,需要从改善泵内流场的角度入手,调整叶轮、蜗壳参数,减少内部流场的回流、轴向漩涡等;

(3)从数值计算的数据可以看出,相同流量时,泵的吸入压力产生的负压,粘性大时负压也大。此负压是否会导致泵产生气蚀及影响的程度大小,有待深入研究。