苯乙烯通风系统优化研究

为了改善生产车间的通风状况,降低生产过程造成的苯乙烯污染,新风及排风系统的优化设计显得尤为重要。根据车间污染源分布特点,运用计算流体动力学(CFD)的数值模拟方法,对某产生苯乙烯的车间的通风系统进行模拟,使人体工作环境达标。结果表明,采用顶部送风,顶部排风和两侧墙排风的通风方式,并不能有效降低车间内苯乙烯的浓度。采用增大通风量的方式效果也不明显,尤其是车间下部浓度超标。根据模拟结果,采用地面排风口可以提高排风效率,在另两面侧墙的2个模具之间增设排风口也可达到很好的效果。

1、前言

目前,针对车间中的有害气体,一般采用通风的方式进行处理,根据工业实际情况,采用局部通风和全面通风的方式对被污染空气进行处理,达标后排到室外。在通风系统的设计中,采用数值模拟对通风方式的布置,送风量和排风量的确定以及设备的优化起到关键作用。本文涉及的车间采用传统叶片生产工艺,开模工艺,生产过程中会产生大量苯乙烯等挥发性有毒气体,该气体为可疑致癌物,具刺激性,对眼和上呼吸道粘膜有刺激和麻醉作用,对水体、土壤和大气可造成污染,易燃,其蒸气与空气可形成爆炸性混合物,有引起燃烧爆炸的危险。在工业生产中,车间空气中的苯乙烯最高容许浓度为40mg/m3。根据车间污染源分布特点,考虑到生产需要,不宜采用局部排风,采用全面通风系统。本文运用FLUENT进行模拟的方法,对通风效果进行数值模拟。

2、数学模型及计算条件

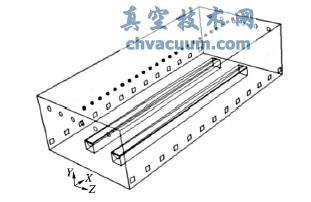

车间的几何尺寸为75m×34.4m×18.5m,车间中模具布置见图1。

图1 车间布置

2个模具中间均为沟槽,形状与风力发电设计叶片形状相符,工艺过程中需要在沟槽表面涂苯乙烯作为稀释剂,苯乙烯易挥发,对人体有害。在工艺开始后的1.5h内挥发32.2kg苯乙烯,1.5h后不挥发。表1为苯乙烯的物理参数。

表1 苯乙烯性质

根据实际操作需要,需通过通风系统,使工作区的苯乙烯浓度在工艺开始后2h达到国家规定的标准。由于工艺需要,不便于在模具上加局部排风罩,因此只考虑全面通风。本文的通风系统布置方式:顶部送风+顶部排风+两侧墙排风,顶部送风采用布袋送风,送风均匀;下部排风口相隔间隔为6m,尺寸为1.5m×1.5m;上部排风口相隔3.0m,尺寸R=0.35m。在车间水平中心,距地面1.5m处设置监测位置(37.5,1.5,17.2),监测此位置的苯乙烯浓度随时间的变化。

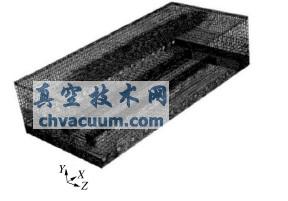

模型处理和划分网格在FLUENT的前处理软件GAMBIT中进行,网格种类和网格数量决定了网格划分的质量。在相同的条件下,网格数量越多质量越好,计算结果越精确,同时对计算机的配置和计算时间的要求也会随之提高。本模型总网格数为329516个。计算多相模型采用VOF模型,采用隐式格式,湍流模型采用LES大涡模拟模型,Subgrid-ScaleModel采用Smagorinsky-Lily模型。网格如图2所示。

图2 网格划分

4、结语

采用有效的通风方式,能够有效地排出工业车间产生的废热和污染性气体,对确保工业设备的安全高效运行、良好的工作环境及人体的健康有着重要作用。本文基于CFD技术,改变通风量,对车间的通风系统进行模拟计算,得出2种方案下苯乙烯的浓度随时间的衰减变化规律。结果表明,采用顶部送风,顶部排风和两侧墙排风的通风方式,当新风送风量为10次/h,并不能有效降低车间内苯乙烯的浓度,当送风量增加到20次/h,苯乙烯的浓度相对降低,但仍高于标准要求。采用增大通风量的方式不能从根本上解决空气质量问题。

根据模拟结果,通风方式应进行改进,采用地面排风口提高排风效率,考虑到两个较高的磨具中间极易积存苯乙烯,模具之间设置排风也可达到很好的效果。本文的研究结果,可供相关车间的通风设计参考。计算流体力学作为数值分析工具,将在建筑通风设计中起到重要作用,其应用有着广泛的前景。