溢流管结构对三相分离器分离效率的影响

针对柱状气-液-固三相旋流分离器(GLSC)内部复杂的流场分布,借助CFD软件,研究了溢流口处气相体积分数和侧向出口处固相体积分数的分布趋势。通过数值模拟方法,得到了GLSC的气相、固相分布特点,分析了结构参数中溢流管直径Do和溢流管伸入长度Lo对GLSC分离性能的影响。在试验过程中,验证了结构参数的改变对于GLSC分离性能的影响。研究表明,入口流量为1.1m3/h时,该GLSC具有较好的分离效果。

1、前言

油田采出液中除原油外,还含有大量的伴生气(主要成分为天然气)、水以及砂子、盐类和悬浮颗粒等杂质。为解决杂质对油田输送和生产过程中的不利影响,必须在工艺中尽早对油井采出液进行净化处理。

目前,国内通用的脱气除砂工艺中,以先脱出开采液中的伴生气为首道工序,剩余液体输送至大罐进行自然沉降、过滤。此种方法进行清砂时,不但设备需要停产,影响油田生产,且劳动强度大,影响操作者的身体健康。且近年来,随着油田的不断开发,油井出砂越加严重,极大降低了油田集输脱水系统的效率。随着水力旋流器在原油开采过程中的逐渐使用,众多国外公司,如Krebs、Chevron公司都曾成功设计出用于油井除砂的旋流器,并取得较好的应用效果。鉴于水力旋流器在油田除砂过程中的成功应用,设计并提出了一种用于油田生产过程中采出液处理的气-液-固三相旋流分离器(GLSC)。运用计算流体动力学(CFD)软件对分离器进行了结构参数与操作参数的优选,并通过室内试验,验证了数值模拟所得出的结论。

溢流管是影响分离器性能的重要因素,真空技术网(http://www.chvacuum.com/)认为分离过程中出现的短路流和循环流现象都与溢流管的结构形式有很大关系。所以,溢流口的结构形式是影响水力旋流器分离性能的主要结构因素之一。对溢流管进行结构上的优化,是优选旋流器结构参数的重要步骤。

2、工作原理

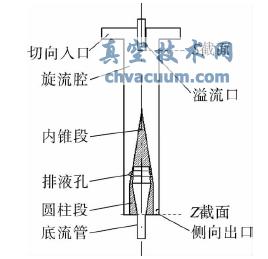

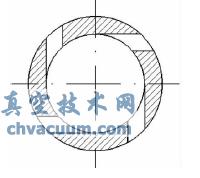

当气-液-固三相混合液通过双切向入口进入旋流器时(如图1所示),由于切向入口的作用,使混合液在离开双切向入口进入旋流腔时,产生强烈的旋转运动。因混合液中各相介质具有不同的密度,在混合液旋转运动过程中,依靠离心力的作用完成旋流分离。内锥结构的存在,有利于装置在进行旋流分离时气核的形成、举升,便于三相介质中气相的优先排出,为固、液两相的有效分离做好准备。在内锥上打孔(图2),有利液相(主要为油水混合物)进入底流管,排出旋流器。合液中所存在的细小固相颗粒,沿旋流腔壁面,做向下的螺旋运动,最终从侧向出口排出旋流器,实现混合液中气-液-固三相介质的离心分离。

图1 GLSC结构简图

图2 排液口分布方式

6、结论

(1)通过GLSC的数值模拟,得到了溢流口气相分布、侧向出口固相分布特点。

(2)借助于CFD数值模拟分析,研究了不同溢流口直径和溢流管伸入长度对GLSC分离性能的影响,得出了当溢流管直径为20mm、溢流管伸入长度为28mm时,GLSC具有较好的气-固两相分离效果这一结论。

(3)通过室内试验,验证了当溢流管伸入长度为28mm时,GLSC具有较好分离效果这一结论,且对流量的变化具有较好的适应范围。

(4)当流量为1.1m3/h时,GLSC达到较好的分离效果。