H22Ⅲ-165/320型压缩机连杆瓦失效的原因与对策

1、前言

H22Ⅲ-165 /320型压缩机为单机年产2万吨合成氨加压变换流程设计的四列对称平衡式大型往复活塞式压缩机,也是目前中型氮肥厂合成氨装置中的主要设备,其主轴转速333 r /min,最大活塞力为22 t,最终排气压力为31. 4MPa,排气量165m3 /min。作者调查并统计了从1992~2006年某化工有限公司(以下简称A 公司)翻番扩建工程的5台H22Ⅲ-165/320 型的压缩机运行状况,平均运转率为79. 6% ,由于连杆瓦失效导致压缩机停车次数占全部停车次数的3. 8% ,停车时间占全部临时停车时间的18.5% ,维修费用占全部维修费用的10. 7% ,维修费用与对生产的影响仅次于气阀。如果连杆瓦在烧瓦后发现不及时,轻者导致连杆变形、损坏,重者造成曲柄销磨损,甚至开裂报废,损失巨大。例如: 1997年12月由于5#压缩机二级连杆大头瓦烧瓦未及时发现处理而导致二级曲柄销严重磨损,最大磨损量达0.52mm,多次换瓦均未成功,然后将主轴拆下,外送机械加工,共用48天时间才重新恢复生产,修复费用达10万元。因此,如何延长连杆瓦的使用寿命,提高连杆瓦的可靠性,如何及时发现处理故障,防止事故扩大是各中氮企业迫切需要解决的主要问题之一。

2、活塞式压缩机的连杆瓦失效统计

单台H22Ⅲ-165/320型压缩机包含4 副连杆,每副连杆有一副连杆大、小头瓦。连杆大头瓦为剖分式薄壁轴瓦,由20#钢坯浇铸耐磨巴氏合金Zchsb11 - 6组成,规格为280*300 ×160,小头瓦为整体式轴瓦,材质为25-5铅青铜,规格为140*160 ×160。连杆大、小头瓦的失效症状与相关现象如表1所示。

从失效的总体情况看,在15年中5台H22Ⅲ-165 /320型压缩机共更换了267 副连杆大、小头瓦,大头瓦更换207副,占全部连杆瓦的77. 53%,小头瓦更换60 副,占全部连杆瓦的22. 47% ,因

此,连杆瓦失效以大头瓦为主。从失效的症状来看,连杆大头瓦的失效以巴氏合金层脱落为主,其次是间隙超标,小头铜套的失效以间隙超标为主,其次是超温、松动。连杆大头瓦的失效伴随有曲柄销圆度、圆柱度误差超标、巴氏合金存在缺陷、润滑油不合格等现象。连杆小头铜套的失效主要伴随有十字头销表面精度低、圆度、圆柱度误差超标,其次是润滑油不合格、铜套材质缺陷和加工误差大等现象。

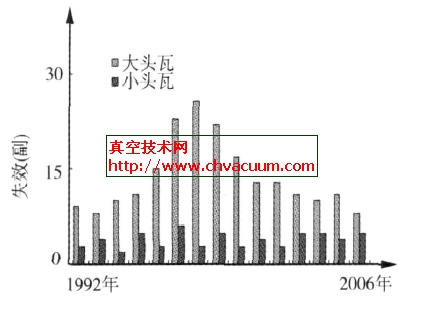

图1 连杆瓦失效时间序列分布

图1为A公司1992~2006年连杆瓦的失效情况。图1表明A公司的5台H22Ⅲ-165/320型压缩机在投产的前4年内连杆大头瓦失效的频率相对较低, 5~9年内的失效频率较高, 9年以后又开始下降并处于相对稳定状态。15 年内连杆小头铜套失效频率变化不明显。

3、活塞式压缩机连杆瓦失效原因分析

3. 1、合金疲劳

轴瓦在工作过程中承受着油膜压力、摩擦、弯曲、振动等交变载荷,轴瓦耐磨合金容易疲劳,经过较长时间运行将会产生微裂纹,并以由慢到快的速度沿着最大切应力方向由表面向内部扩展,机油渗入裂纹中后对裂纹产生很大的交变挤压作用,加速了裂纹的扩展,逐渐发展呈“网状龟裂”,当裂纹扩展达到巴氏合金与钢坯的结合面并彼此相遇时,巴氏合金层出现小块剥落,许多小块剥落的组合导致了轴瓦的大块剥落。在15年中A公司由于巴氏合金局部裂纹、脱落共更换了112副连杆大头瓦,有66次曲柄销的形位误差与表面精度未超标,并且安装与备件质量、润滑油均符合要求,连杆瓦失效的主要原因是合金疲劳。

3.2、润滑不良

轴瓦与曲柄销之间的润滑属于动压润滑,在正常情况下处于完全液体摩擦状态,两者表面被润滑油层完全分隔开,曲柄销或十字头销依靠油膜层“托付”在连杆瓦表面上,此时,轴瓦与曲柄销或十字头销的摩擦阻力小、磨损小。但当油质变差、油压下降时,有可能破坏完全液体摩擦状态,导致润滑不良。首先,在压缩机启动过程中由于主轴转速较低时,传动部件各摩擦副处于干摩擦或半干摩擦状态,导致摩擦副一定程度的磨损,供油泵齿轮与齿轮、齿轮与泵壳的机械磨损,润滑油冷却装置的泄漏与填料函带水,润滑油在使用时不可避免地受到温度、湿度、压力、氧化等的影响和作用,润滑系统密封不严,润滑油过滤系统损坏或未及时清洗等等,导致润滑油的机械杂质与水分含量超标,油品品质变差,粘度下降,润滑性能降低,磨损加快。其次,由于供油系统阻力上升、油泵磨损间隙加大或传动部件摩擦副间隙过大导致供油压力不足,润滑油乳化、粘度下降、供油压力不足等会引起轴瓦与曲柄销或十字头销之间的最小油膜厚度变小或油膜破裂,油膜厚度变小后可能小于半干摩擦的油膜厚度,使两者发生半干摩擦,油膜破裂易使轴瓦表面产生咬粘, 并由此造成的伤痕会成为巴氏合金层新的裂纹源。机械杂质进入油中将导致摩擦副的磨粒磨损,摩擦副的磨损进一步引起润滑油品质下降。A公司的51副连杆大头瓦及32副小头瓦因间隙超标更换,主要原因在于滑润不良。

3.3、轴瓦制造质量

巴氏合金层与钢壳结合不牢固,合金层的裂纹、划伤、气孔、夹杂等缺陷均是应力集中源,降低了抗疲劳强度,易引起大头瓦巴氏合金裂纹、脱落及小头瓦铜套裂纹或破裂。常有大头瓦使用时间极短就出现裂纹或脱落的现象并且曲柄销的形位误差与表面精度也未超标,主要是因为合金层的内在缺陷或合金与钢壳结合不牢固降低了合金疲劳寿命所至。轴瓦内、外圆柱面同轴度超标,轴瓦径向受力沿轴向分布不均并产生附加轴向载荷,径向受力不均使油膜不稳,易发生干摩擦且局部冲击力加大,导致合金层局部磨损、裂纹或脱落,附加轴向载荷造成小头瓦铜套的一端与十字头接触面强行摩擦而产生热量,使连杆小头整体超温,润滑油润滑性能降低,摩擦加剧,小头瓦在高温下变形失效,甚至引起连杆小头本体内孔变形。A公司5台H22Ⅲ-165/320型压缩机共有过12副小头瓦铜套因超温更换,均由于铜套加工时内、外圆柱面同轴度误差超标所至, 6次铜套裂纹中有3次是由于铜套的内在缺陷引起。