高温小流量屏蔽泵频繁失效原因分析及措施

从屏蔽泵轴承磨损检测入手,通过对屏蔽泵运行状况、故障的时点和轴承磨损原因分析,阐明在催化剂再生期间屏蔽泵最小回流量不足、轴承材质耐磨性稍差是泵失效的主要原因,并采取有效措施进行改进,使高温小流量屏蔽泵运行周期延长,维修费用降低。

一、前言

某生产装置应用一台小流量屏蔽泵,输送生产过程中产生的少量高分子副产物,因其熔点较高,容易凝固,故此屏蔽泵必须在200℃左右操作。高温、小流量使该泵难于正常运行,自生产装置开工后经常发生故障。频繁失效引起生产与维修成本升高,且常常造成生产装置非计划停车,因此改造该屏蔽泵,延长其运转周期成为装置生产安全运行的关键。

二、屏蔽泵的结构与运行状况

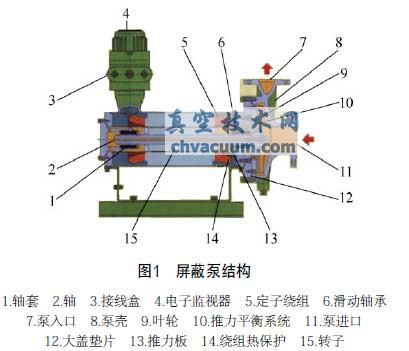

屏蔽泵是一种全封密结构的无动密封泵,其结构如图1所示。泵的叶轮与屏蔽电动机的转子安装在同一轴上,由前后轴承支承浸在输送液体中,输送液体通过内循环回路带走电动机产生的热量并润滑轴承。电动机的定子内表面与转子外表面有非磁性的耐腐蚀金属薄板密封焊接,使定子绕组与转子铁心和输送液体完全隔开,保证电动机正常运转。屏蔽泵应用的轴承通常是具有常规结构的液体润滑滑动轴承,其材质一般采用石墨或浸渍其他材质石墨,具有自润滑性能优良、摩擦因数较小、强耐蚀性、高热稳定性和导热性等特点。故真空技术网(http://www.chvacuum.com/)认为屏蔽泵特殊结构使其相对普通离心泵有全封闭不泄漏、运转平稳安全性能高、噪声低和结构紧凑等优点,非常适合输送易燃、易爆、有毒和腐蚀液体。

高分子副产物具有一定的毒性,且在较高温度下才能保持液体状态,很适合用屏蔽泵输送。选用的屏蔽泵配置有轴承电子监视器和轴承温度计,以便监控泵运转过程中轴承的运行情况;轴承润滑采用自润滑方式,利用泵送液体沿泵体内自循环回路流动,经过轴承和定子屏蔽套与转子之间的间隙,润滑轴承并带走电动机产生的热量;其额定流量0.8m3/h,最大流量1.8m3/h,最小流量要求是0.50m3/h,出入口压差为0.284MPa,泵的设计温度250℃,操作温度200℃左右;在正常生产过程中,该泵输出流量包括最小回流线流量和输送至副产物储罐流量,通常输送到储罐的流量为0.25~0.3m3/h。

此屏蔽泵自生产装置开工以后,运行周期较短,每年需要检修几次,根据记录统计从2007年初到2012年底共检修29次,平均每年检修接近5次。该泵故障表现是电子监视器显示由绿灯迅速转变为3盏黄灯或红灯,这些现象说明屏蔽泵的滑动轴已发生磨损。故障多发生在生产反应所用的催化剂再生期间或再生结束后运行2天内。在催化剂再生期间反应停止,同时副产物也不再生成;此阶段屏蔽泵继续运行,但不再外送副产物到储罐,只沿最小回流线进行循环,根据屏蔽泵设计要求最小回流线流量是0.50m3/h,由安装在最小回流线上的一个孔板限制。

三、屏蔽泵故障原因分析

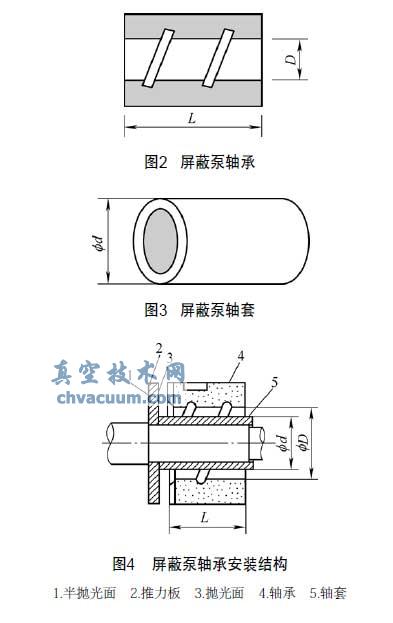

副产物屏蔽泵经常发生故障,已影响到装置生产的正常和安全运行,因此分析并找出其故障的主要原因是解决问题的关键。屏蔽泵轴承电子监视器显示红灯,表明屏蔽泵轴承已发生磨损;查看此泵多次的检修记录,有轴承与转子表面均有明显摩擦痕迹的记载,这些现象说明滑动轴承磨损是该泵失效的主要原因。为了证实轴承磨损和了解滑动轴承磨损的程度,在2010年4月对故障屏蔽泵的轴承、轴套与推力板进行了专业测量(测量图见图2、图3,安装结构见图4):推力板厚度没变化,无磨损;从轴承与轴套磨损后实际测量数据(见表1)可知,滑动轴承内径前端增大0.5mm,后端增大1.3mm,轴向长度没变化;轴套外径前端减少0.34mm,后端减少0.44mm;滑动轴承与轴套的之间的间隙前端增大到0.84mm,后端增大到1.74mm。这些数据充分说明屏蔽泵的径向磨损严重,轴向无任何磨耗。

自润滑屏蔽泵有一缺点:在长时间小流量运行的状况下,有可能导致屏蔽泵内液体汽化、轴承发热等运行故障,并且引发泵干运转、损坏滑动轴承与屏蔽套等严重问题。副产物屏蔽泵设计流量较小,操作温度较高,且在催化剂再生期间,泵的输出流量只有最小回流线的流量,此流量是泵的最小操作流量,泵最小操作流量为内部组件润滑所需要的最小流量,若操作流量小于泵最小操作流量则会造成轴承与轴套之间缺少足够的润滑流体,加速轴承与轴套间的径向磨损。

表1 屏蔽泵故障后轴承与轴套间隙值变化(单位:mm)

由此根据副产物屏蔽泵发生故障的时间和以上对泵故障后轴承、轴套与推力板的测量分析结果可以初步判断,该泵轴承磨损的主要原因可能有两个。

1)泵输出量不足引起泵内循环的润滑、冷却流体减少,造成滑动轴承严重的径向磨损。

2)轴承材料的耐磨性能较差,在高温环境下当润滑状况变差时易磨损。

按以上分析判断,增加屏蔽泵内循环流体流量,提高泵输出流量是解决问题、使屏蔽泵的轴承得到充分润滑、减少磨损的有效方法。要提高该泵的输出流量,特别在催化剂再生期间,只能提高泵的最小回流线的流量;此泵的最小回流线的流量由孔板限定,若孔板的孔径设计不合适或堵塞都能造成泵的输出流量变小,故应该先核算孔板孔径,核对回流流量是否满足最小回流流量,是否达到轴承充分润滑的条件。在孔板设计数据单上查到:孔板前后压差2.5bar(1bar=105Pa,下同),流量0.50m3/h,孔板孔径为3.25mm。利用下面孔板孔径计算公式计算得出的孔径为3.508mm,所以利用直径3.25mm的孔板使屏蔽泵的输出流量可能不足0.50m3/h,若温度波动或有杂质堵塞,最小流量更难以保证。由此推断:孔板的孔径较小是屏蔽泵在催化剂再生期间其轴承严重磨损从而造成故障的主要原因。

![]()

式中 D——孔板直径,单位为mm;Q——通过孔板的流量,单位为m3/h ;Cr——流量系数,取值0.65;ΔH——孔板压差降,单位为m。

四、改进措施

针对上述分析结果,在2013年6月装置停车检修期间对屏蔽泵采取了以下改进措施。

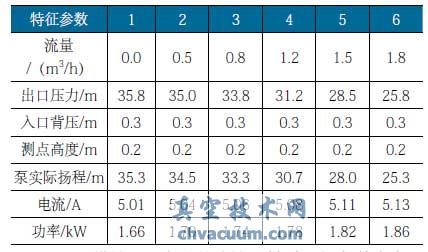

(1)措施一 增大孔板的孔径,提高屏蔽泵的输出流量使之大于最小流量,尤其在催化剂再生期间,保证屏蔽泵内循环流量,改善滑动轴承的润滑和电动机冷却状况。根据泵的性能测试数据(见表2)和正常生产过程中对外输送量,确定通过孔板回流量为1.0m3/h,计算出孔板的孔径是4.96mm。孔板改造后,正常生产中屏蔽泵的输出流量可达到1.30m3/h,最小是1.0m3/h,既不影响装置正常生产的运行,也改善了催化剂再生期间轴承的润滑。

表2 重组分屏蔽泵测试数据记录

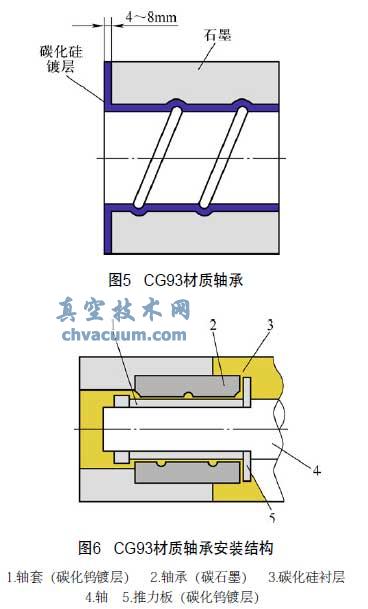

(2)措施二 改进滑动轴承材质,提高其在高温工况下的耐磨性能,以防止孔板堵塞或泵输出流量突然减少而引起轴承严重磨损的发生。副产物屏蔽泵的滑动轴承所使用材料是CG43,属于浸渍树脂与金属的石墨,此材料制作的轴承应用广泛,自润滑性能好,瞬间的干运转也可保证泵体不致造成结构性的损坏, 即便轴承发生碎裂,CG43材质因其硬度较低,不会造成屏蔽泵的隔离套的严重刮损甚至于破裂;耐热性能好,能使用于高温的操作工况,甚至于可达近450 ℃;但这种材质的耐磨性有点差,硬度稍低,在高温和泵体内循环流量不足的工况下易磨损。为了提高轴承的耐磨性能,改进轴承材质为CG93,在浸渍金属与树脂的石墨表面镀一层4mm碳化硅(SiC)(见图5),此材质结合了石墨CG与碳化硅SiC两种材质的特性,使轴承更适合在高温工况下运行。由于材质改进使轴承硬度提高,与轴承相配的轴套和推力板的材质同时改进,在316SS基材表面增加碳化钨镀层,使轴套与推力板和轴承耐磨性能相适应(安装结构见图6)。

五、结语

通过对泵故障的原因分析和两项改进措施的实施,高温、小流量重组分屏蔽泵在2013年6月改造安装后,其轴承温度计显示轴承温度值从196℃下降到192℃;到2014年5月底此泵轴承电子监视器维持一盏绿灯,运行非常平稳。该屏蔽泵的改造不但保证了生产装置的长周期平稳运行,同时也减少了维护检修工作量,降低了生产和维修成本。