泵用不可压缩流体密封刚度系数分析

针对不可压缩流体密封弹性支承的问题,分析了负刚度产生的原因。选用三维流动模型,数值求解Navier-Stokes 方程。采用k-ε 湍流模型,计算LNG 泵的节流衬套和口环密封的动力特性系数,分析在LNG 泵不同转速工况下,不可压缩流体密封的动特性变化,并与2 倍间隙密封的动特性相比较。模拟了密封腔内部流场,通过分析比较密封圆周上压力和速度分布,研究等截面环形产生负直接刚度的原因和影响因素。研究结果表明:等截面环形密封和槽道式密封的1 倍间隙直接刚度小于2 倍间隙,1 倍间隙交叉刚度大于2 倍间隙,密封磨损后稳定性反而提高;转速升高使等截面环形密封和槽道式密封的直接刚度下降,交叉刚度增大,造成稳定性下降;等截面环形小间隙密封,在高转速工况下容易产生负直接刚度,影响转子的稳定性,工程上建议采用槽道式密封控制不可压缩流体泄漏。

泵叶轮入口轮盖与进口导流管间存在动静间隙。部分高压流体经叶轮出口间隙外泄,并重新回流至泵入口,这股回流既消耗主泵的功率,也干扰主流场流动,同时减小有效通流面积,降低泵的流动效率和性能。为了尽量降低这种泄漏,在动静间隙上设置非接触式不可压缩流体密封。

非接触式密封技术广泛应用在泵等旋转机械中,它能够有效控制旋转部件与静止部件间的泄漏。对于转子动力系统,密封会提供附加的刚度和阻尼,这对转子的稳定性造成一定的影响。Childs 等对控制体方法不断改进。Arghir 等发展了CFD 方法,并计算动力特性系数。Benckert 等做了大量的关于动力特性的实验,并证明密封的交叉刚度是由密封周向流动引起的,他们在实验中测量了不同类型密封的直接刚度,发现较长密封的直接刚度为负值。Leong 等[9]蒸汽轮机迷宫密封做了大量试验,结果与Benckert 等的测量结果很吻合,多数密封直接刚度为负,少量短密封为正。Mihai 等[10]发现进出口压差较小时,出口有回堵现象,动力特性系数中的直接刚度系数出现负值,影响转子的对中效应,转子稳定性差。国内何立东等用实验和数值方法研究动力特性系数。模拟仿真方面,孙婷梅等利用CFD有限元软件Fluent 计算迷宫密封三维流场,研究了偏心率、入口预旋、涡动速度对密封动力特性的影响,密封直接刚度维持在负值范围,他们计算出密封周向压力分布曲线,但是没有分析产生负直接刚度的原因。

本文应用数值模拟结合工程实际,利用CFD 有限元软件Fluent 计算LNG 泵的节流衬套和口环密封的动力特性系数,模拟在LNG 泵不同转速工况下,不可压缩流体密封的动特性变化,通过分析比较密封圆周上压力和速度分布,研究等截面环形密封产生负直接刚度的原因和影响因素。

密封模型

涡动转子数学模型

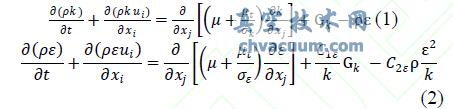

本文假设整体计算域为湍流,湍流模型采用标准的k-ε 模型,近壁面采用标准壁面函数:

式中:k G 表示由平均速度梯度产生的湍动能项,b G表示由浮力产生的湍动能项,M Y 表示由可压缩湍流中,耗散率的波动项,方程常数项中C1 =1.44 ,2 C 1.92 ,C = 0.09 ,还有=1.0 k , =1.3 分别是湍动能k 和湍动能耗散率ε 的湍流普朗特数,k S 和S 是自定义源项,标准k-ε 湍流模型是半经验公式。

涡动转子动力学模型

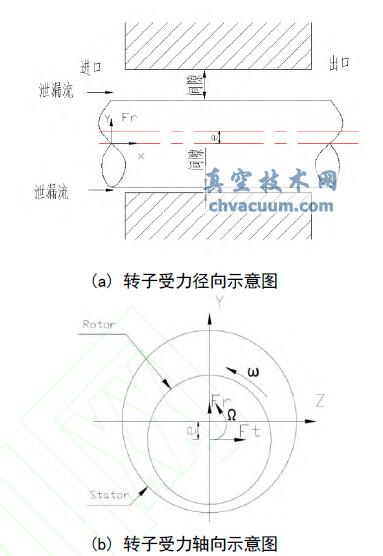

本文采用旋转坐标系,在转子中心定义坐标系,转子与静子的相对位置不变,坐标系变换把非定常问题转换成定常问题。图1 所示偏心转子在静子中涡动受力,e 为转子偏心距,本文假设转子绕静子中心以圆形轨迹涡动,涡动半径是转子偏心距e,涡动角速度是Ω ,转子的旋转角速度是ω ,转子的旋转角速度与涡动角速度比值定义为涡动比。涡动轨迹的径向力和切向力Fr、Ft。

图1 偏心转子在静子中涡动受力示意图

结论

1) 等截面环形密封和槽道式密封的1 倍间隙直接刚度小于2 倍间隙,1 倍间隙交叉刚度大于2倍间隙,密封经过磨损泄漏量增大,稳定性却提高。

2) 转速使等截面环形密封和槽道式密封的直接刚度下降,交叉刚度增大,造成稳定性下降,且随转速不稳定隐患成倍增长。

3) 对于不可压缩流体,较长的等截面环形密封容易产生负直接刚度,槽道式密封直接刚度通常为正值,比等截面环形密封更加稳定,工程上建议采用槽道式密封控制不可压缩流体泄漏。

4) 对于等截面环形密封,高转速容易造成负刚度现象的重要因素,但对于旋转机械,为避免这种现象,工程上建议增大间隙以减小转子不稳定隐患。

影响负刚度的因素很多,在结构参数上,密封的L/D 比值是产生负刚度的重要的结构参数,本文计算的等截面环形密封L/Di =0.94 属于长密封,容易产生负刚度且与短密封动特性有很大差别。针对长密封的结构参数对动特性影响还有待于进一步研究。