小孔流导法测量材料放气率研究

本文介绍了小孔流导法测试材料放气率的原理和方法,分析了影响材料放气率测量的各种因素,讨论了测量范围,提出了改进方法。系统本底是影响测量下限的主要因素,采用双测试室测量本底的方法,可较好的解决这个问题,为材料放气率测量系统的设计提供依据。

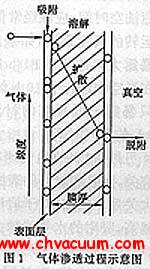

固体材料在大气环境下能溶解、吸附一些气体,放置于真空环境中就会因解析而放气。材料放出的气体附着于器件表面,形成污染,使器件性能降低。通过对真空系统中材料放气率的测试,可研究材料在真空环境下的放气性能。

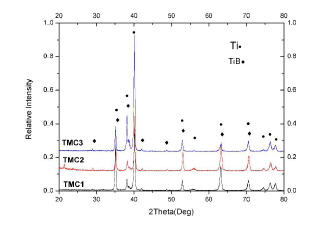

近几年来,许多国家对材料的放气性能进行了研究。美国、德国、日本和印度等国先后研制了一系列的测试装置,采用了不同的测量方法,并对特定材料的放气性能进行了研究。1995年,德国葛利克大学采用小孔流导法测量材料放气率,测试系统采用左右对称的结构,管道在分子流状态下流导为1.86 L/s,测量下限达到10- 13 Pa·m3/ (s·cm2)。2006 年,日本采用小孔流导法延伸测量下限,测试室采用对称的结构,估算分离规和真空室放气量。测试室与超高真空室之间有小孔,在分子流状态下流导为6.1 L/s,测量下限达到10- 13 Pa·m3/ (s·cm2)。2000 年,中国科技大学国家同步辐射实验采用上下两室的结构,中间有小孔,分子流状态下流导为2.3 L/s,测量永磁体钕铁硼材料,经过烘烤排气500 h 后放气率为3.8×10- 8 Pa·m3/(s·cm2)。

由于材料的制造条件不同,表面处理过程各异,国外的测量数据并不能完全符合我国对材料性能研究的需求,因此研究测量材料放气率的方法及装置具有实际应用价值。

1、小孔流导法测量材料放气率

1.1、测量装置

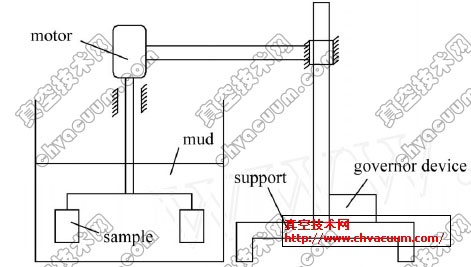

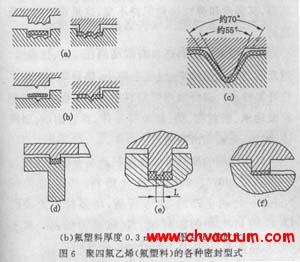

小孔流导法材料放气率测量装置原理图图1 所示,由抽气系统,温控系统,四极质谱计、冷规、分离规、高真空室、对称的两个测试室、超高真空室、小孔、超高真空角阀等组成。抽气系统由主抽分子泵、辅抽分子泵、机械泵、阀门等组成。测试室采用对称的结构,通过角阀与高真空室连接,与超高真空室之间有一个小孔板。小孔的直径为8.1 mm,20℃条件下对氮气的流导约为6 L/s,超高真空室的极限真空为10- 8 Pa。

1、28.冷规 2.分离规 3.四极质谱计 4、5、6、12、13、17、20、27.角阀 7.超高真空室 8、9.小孔 10、11.测试室 14.高真空室 15.加热板 16、18、21. 分子泵 19、22. 机械泵 23. 插板阀 24. 预处理室 25.试样盒26.传送机构

图1 小孔流导法测量放气率示意图

3、小结

本系统采用双测试室转换气体路径的测量方法,实现了对分离规和测试室器壁吸放气量的实时测量,提高测量精度,延伸测量下限,测量范围一般为(1×10- 7~1×10- 12)Pa·m3/(s·cm2)。传送机构可以在高真空条件下取放试样,便于高真空室器壁吸放气量的测量,对测量结果进行修正,提高测量精度。

气体成分也是研究材料放气性能的一个重要方面。四极质谱计安装在测试室内,利用双测试室测量试样放气率方法,便于实时分析试样的气体成分和测试室本底的成分。同时,还可以根据气体成分的不同修正小孔的流导,提高测量精度。