金属波纹管疲劳寿命试验

金属波纹管的疲劳寿命试验有2种基本的载荷条件:工作压力载荷和循环位移载荷。工作压力载荷是指金属波纹管在公称压力条件下进行试验,循环位移载荷则是要求达到金属波纹管的公称位移量。循环位移载荷在试验过程中很容易实现,而工作压力载荷试验具有一定的难度,因为在试验过程中需要应用液体介质,随着金属波纹管的压缩、拉伸,其容积在不断变化,由于液体体积的不可压缩性,随着体积变化,其压力将发生较大的变化,达不到准确试验的目的,因此需要一稳定的压力系统,以保证波纹管内或外的压力在试验过程中保持平衡稳定,保证试验压力的波动不超过规定值。

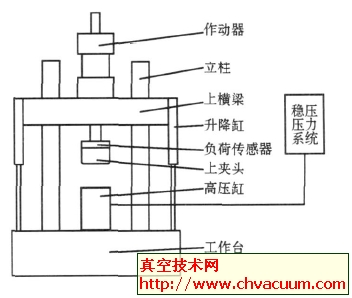

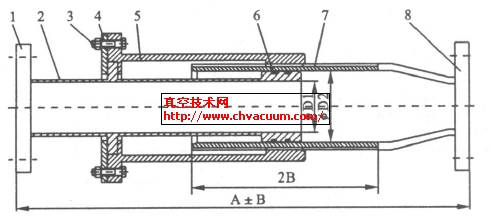

为了解决此问题,应用了稳压压力系统,见图1。试验时,首先把波纹管置于高压缸上,让上夹头与波纹管的一端接触,高压缸通稳压压力系统,通过稳压压力系统来实现压力的稳定。另外,作动器、横梁和传感器等由另外单独一套的控制系统进行控制,并在试验过程中由计算机控制系统对试验过程进行全程控制和记录,直至波纹管破裂泄漏。应用上述方法和试验装置,可以准确进行20MPa,轴向位移100 mm的压力、位移条件下的疲劳寿命试验。

图1 稳压压力系统

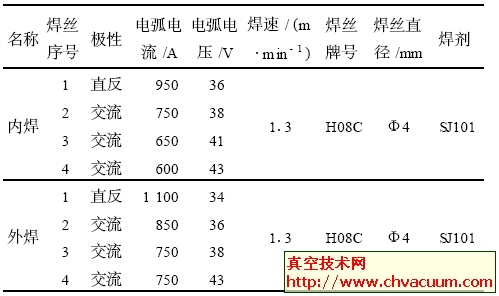

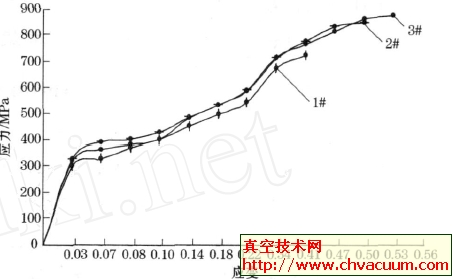

用MSC. Fatigue疲劳分析软件对金属波纹管的疲劳寿命和试验结果进行对比,以验证软件分析设计的准确程度,以下是两组软件分析设计与试验结果的对比。

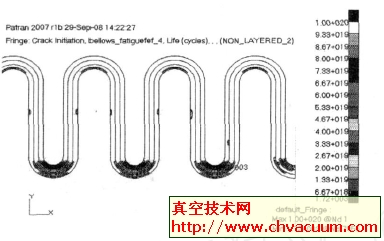

(1)工况为外压10MPa,行程24mm. 考虑滞回环,疲劳寿命为1720次。试验结果1(试件编号1)为1 870次;试验结果2(试件编号2)为1610次;试验结果3 (试件编号3)为2 390次;软件分析与试验结果平均值对比为118%。

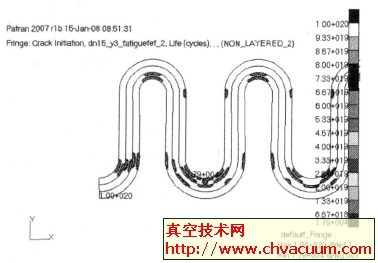

(2)工况为外压614MPa,行程510mm. 考虑滞回环,疲劳寿命为17900次。试验结果1 (试件编号1)为26 330次;试验结果2 (试件编号2)为15728次;试验结果3(试件编号3)为21 696次;软件分析与试验结果平均值对比为8412%。

图2是工况为外压10MPa,行程24 mm情况的分析结果。

图3是工况为外压614MPa,行程510 mm情况的分析结果。

通过金属波纹管疲劳寿命试验,并通过以上两种试验与软件分析的对比,验证了波纹管波谷处出现了裂纹,其他位置未发生损坏。另外,通过对比不断改进和提高软件分析的准确度,提高金属波纹管的设计、制造水平,缩短产品的开发周期。

其他相关文章: