机械密封端面黏着磨损分形模型的建立

机械密封端面微凸体的接触特性

对于端面材料采用软─硬组对形式的机械密封,将硬质环与软质环的接触简化为刚性理想光滑平面与粗糙表面的接触后,密封端面沿周向展开后的接触模型如图2 所示。

根据W - M 分形函数,粗糙表面上面积为a 的接触微凸体在-l /2 ~l /2 范围内的轮廓线可近似为余弦波( 参见图2) 。变形前的微凸体可定义为:

式中z( x) ———微凸体轮廓高度,m;x ———轮廓的位置坐标,m;G ———轮廓特征尺度系数,m;D———轮廓分形维,1< D < 2

(a) 粗糙面与光滑面的接触

(b) 微凸面变形前几何形状

图2 机械密封端面接触模型

微凸体的接触面积a 在轮廓线上对应于接触长度l。两者之间的关系为:

l = 2( a / π) 1 /2 (3)

机械密封端面微凸体的变形方式包括弹性、弹塑性和塑性3 种。依据分形理论经分析可得,微凸体临界弹性变形微接触面积ac为:

式中E———综合弹性模量,Pa;E1,E2———硬质环、软质环材料的弹性模量,Pa;ν1,ν2———硬质环、软质环材料的泊松比;Kf———摩擦校正系数,Kf = 1 -0.228 fc;fc———微凸体接触摩擦因数,即干摩擦因数;σ2y———软质环材料的抗压屈服强度,Pa

当微凸体接触面积a > ac时,该接触微凸体处于弹性变形; 当a≤ac时,处于塑性或弹塑性变形。

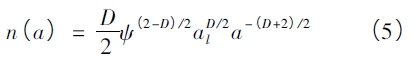

由分形理论可得,密封端面微凸体接触面积分布函数为:

式中ψ———分形区域扩展系数;al———最大微凸体接触面积,m2

分形区域扩展系数ψ 和最大微凸体接触面积al计算式:

式中Ar———密封端面真实接触面积,m2

机械密封端面接触微凸体体积

由于密封端面形貌具有各向同性的特征,因此,可将密封端面微凸体近似为轴对称体,如图3所示,其轴截面轮廓曲线满足式(2) 所示的关系式,其底边圆半径为1 /2,则单个微凸体的体积V(a) 为:

图3 微凸体体积

机械密封端面黏着磨损分形模型

由真空技术网上一文(机械密封端面磨损率的一种简易计算方法http://www.chvacuum.com/mechanical-seal/053241.html)中的Archard 磨损理论可知,在接触载荷的作用下,机械密封软质环端面部分接触微凸体产生塑性或弹塑性变形,从而形成黏着结点。同时,在摩擦力的作用下黏着结点被剪断,形成磨屑,从而导致软质环端面产生磨损。

当密封端面相对滑动距离为l 时,在黏着结点处将产生一个微凸体的磨屑。由式(4 ) 、式(5) 、式(7) 和式(8) 可得,在整个接触端面上所有黏着结点产生的磨屑总体积ΔV 为:

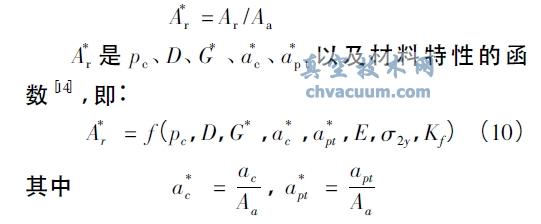

式中Aa———密封端面名义接触面积,m2;A*r ———密封端面量纲1 真实接触面积,

式中apt———微凸体临界塑性变形微接触面积,m2根据机械密封端面间最大微凸体接触面积al与临界弹性变形微接触面积ac及临界塑性变形微接触面积apt相比较的大小关系,机械密封端面量纲1 真实接触面积A*r与密封端面比压pc的关系可分为3 种情况,其具体表达式参见文献。

对所有黏着结点,产生ΔV 体积的磨屑时,摩擦副端面的相对滑动时间t 为:

考虑并非所有黏着结点都会形成磨屑,引入分形磨损系数KF(KF《1) 表示形成磨屑的黏着结点占全部黏着结点的百分比,即黏着结点产生磨屑的概率,则根据Archard 磨损理论,可得机械密封软质环端面在整个名义接触面上的磨损率γ为:

式(12) 即为机械密封软质环端面磨损率的分形表达式。当分形磨损系数KF已知,由式(12) 并结合文献中求解量纲1 真实接触面积A*r

的相关公式,即可求出一定工作参数和端面分形参数时的软质环端面磨损率。由于在整个磨损过程中机械密封软质环端面的形貌是动态变化的,即分形参数D 和G 是时变的,故磨损率也是时变的,式(12) 为一动态方程,这正是对材料磨损特性时变性的定量描述。