机械密封摩擦端面温度测试方法研究

简述了现阶段机械密封端面温度测试技术的发展状况,探讨了常用测试方法的优缺点,采用拟合曲线法建立了一套基于LabVIEW的端面温度测试系统。利用该测试系统在机械密封性能试验机上完成了一对机械密封环摩擦端面的温度测试,实验结果表明该测试系统具有较高的可靠性。

引言

作为旋转设备中不可缺少的密封装置,机械密封因其工作可靠、泄漏量小等特点,在泵、压缩机、搅拌器和离心机等工艺设备上得到了广泛应用。机械密封正常工作时,密封环相对转动产生的摩擦热以及密封附件产生的搅拌热,会导致密封端面的温度升高,从而可能产生如液膜汽化、端面龟裂等诸多问题。为保证机械密封长期稳定可靠运行,必须掌握密封端面的温度及其分布,从而采取有效的控制措施。因此,研究机械密封端面温度的测试方法、建立完善的测试系统具有重要意义。

1、机械密封摩擦端面温度测试技术发展现状

近年来,机械密封摩擦端面温度特性研究已取得了较大进展。目前,按接触与否,可将端面温度测试技术分为接触式和非接触式两大类。

接触式测量主要是热电偶法及热电阻法。热电偶法是将热电偶埋于静环内,测量端贴合于靠近摩擦端面一侧,且测量端离摩擦端面越近,测量越准确。热电偶法的显著特点是测试精度高,相对稳定性好,能准确反映端面温度的变化情况,是目前机械密封端面温度测量中采用最多的方法。其缺点是响应速度相对较慢(相比于热电阻),反映绝对温度也不够准确。热电阻法是使用热电阻温度传感器进行摩擦端面温度测试的方法,原理与热电偶法相同。热电阻传感器测量精度高、响应速度快,因而在测量端面温度时能直观地反映密封面的摩擦发热情况。它的缺点是线性差、老化快、体积大、对环境温度敏感性大。并且该方法用于测量流体润滑状态下的机械密封端面温度时,效果较好,在混合摩擦状态下,测试数据稳定性较差。受开孔深度限制,两种方法均无法准确测得摩擦端面的温度。

非接触测量主要有红外测温法和声波测温法。红外测温法是利用红外光谱测量密封端面温度的一种方法。该方法能在不干扰被测温场的情况下实现端面温度的连续、实时测量。红外测温法能较方便地测量运动物体的表面温度,可解决高速旋转部件表面测温的难题。然而,因受表面发射率、周围环境等许多因素的影响,其测温精度通常低于热电偶的测温精度。此外,红外热像仪价格昂贵,难以推广使用。声波检测法基本原理是采集密封端面摩擦所产生的声波,并对其进行相应处理,以获得密封面接触情况的信息。声波具有诸如非侵入性和更快响应时间的优势,过去的几十年里,在热电偶等常规手段无法满足要求的环境中,声波测温法逐渐演变为一种新的温度测量技术,是今后机械密封端面温度研究很有意义的一个方向。如何区分声波信息来源是今后声波测温法研究的一个重要任务。

目前研究表明,机械密封摩擦端面温度的测量有如下几个难点:一是动静环之间的间隙非常微小,不足以插入温度传感器;二是端面摩擦温度的保持时间短,无法通过移开其中一个端面进行温度的测量;三是通过在静环的后端钻开盲孔测量温度的方法对加工的要求高;四是现有非接触测量方法难以推广应用。因此,仍需研究者对机械密封端面温度的测试技术做进一步研究。

2、摩擦端面温度的曲线拟合法研究

针对传统机械密封摩擦端面温度测试方法的不足,本文采用拟合曲线法建立了一套基于LabVIEW的端面温度测试系统。

2.1、摩擦端面温度测试模型

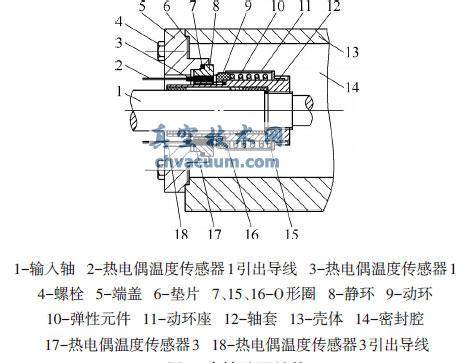

本文研究的机械密封摩擦端面模型如图1所示。该模型主要由动环、静环、弹性元件、动环座、轴套、热电偶传感器组成。

图1 摩擦端面结构

2.2、测控系统原理与硬件设计

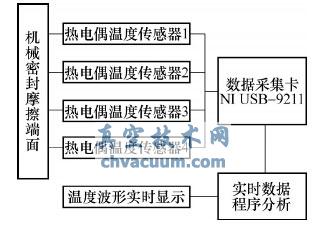

系统的主要功能是将4处不同深度所采集到的温度数据,拟合成温度T 与距离端面深度h 的曲线T=f(h),求取h=0处的温度即为端面温度。测控系统设计思路为:根据系统对温度测量的需要选配传感器,调理传感器检测到的信号并送入数据采集卡,经A/D转换后形成数字信号送入计算机,然后利用LabVIEW软件分析处理获得的数据信息。系统总体结构图如图2所示。

图2 系统总体结构图

为满足狭小空间测量需要,选择图灵公司生产的TT-K-30热电偶线作为温度测量传感器,其参数如表1所示。

表1 TT-K-30 热电偶线参数

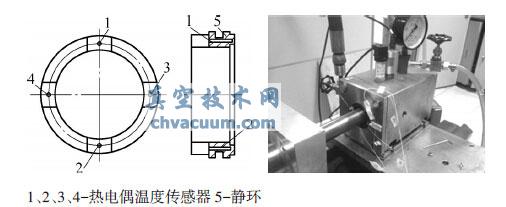

传感器的安装结构如图3所示。在静环密封面背面同一直径上周向均布加工4个ϕ1 的轴向盲孔,盲孔的深度h1、h2、h3、h4,分别取2、4、6、8mm。安装前首先将热电偶导线测量端进行焊接,采用绝缘胶将测量端埋入盲孔中,信号直接由热电偶导线输出。传感器连接实物图如图4所示。

图3 静环测量结构 图4 传感器接线实物图

数据采集卡是连接物理世界与数字世界的桥梁,传感器传出的模拟信号经过采集卡的A/D转换就可以变成计算机能够识别的数字信号。本系统采用NI公司生产的C系数据采集卡USB-9211。USB-9211是一款基于USB串行总线的高速采集卡,它有单端8路(或差分4 路)、24 位分辨率的A/D 通道,采样频率为12S/s。

该采集卡是一款LabVIEW平台支持的数据采集卡,因而直接使用LabVIEW 自带的驱动进行编程工作。此外,为了避免接地回路以及环境的干扰,本系统选择差分测量系统。

2.3、测试系统软件设计

测试系统的软件主要是为了实现对采集的数据进行分析处理,实时显示,结果存储,以及生成报告等。

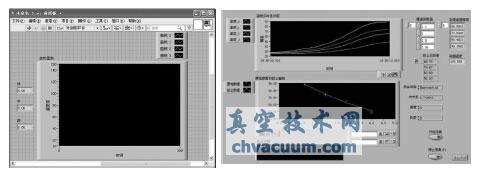

本系统的软件设计主要是基于LabVIEW2009软件的虚拟仪器设计。对该测试系统的设计主要包括前面板和控制面板设计。前面板设计主要是针对设计对象的用户界面。控制面板程序分为多个模块,主要包括调用DLL文件驱动数据采集卡模块、温度数据采集和实时图形显示模块等。温度采集前面板如图5所示。

本系统中端面温度的曲线拟合采用LabVIEW 函数库中的“无约束指数拟合”和“广义多项式拟合”。在无约束指数拟合和广义多项式拟合中,Y 为静环后不同深度的温度值,X 为深度值,结合廖和滨等人对机械密封环端面温度场的测试研究数据及本实验的数据观测推知其轴向温度曲线的形状为抛物线型,所以两种方式都采用最小二乘法来拟合端面温度,而后选取均方差小的作为拟合函数,最后通过X 取零得到摩擦面温度值。曲线拟合模块的前面板如图6所示。试验结果表明:在摩擦面温度显著上升时得到的拟合曲线是可信的。

图5 温度采集前面板 图6 曲线拟合模块前面板

2.4、实验分析

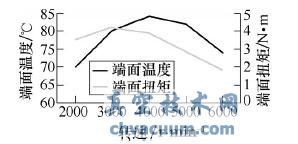

为考察本文所开发的机械密封端面温度测试系统的可靠性,在机械性能试验机上使用该测试系统完成了一对机械密封环的端面温度测试试验。由于端面摩擦温度与摩擦扭矩间存在直接关系[19],故本文在测量端面温度的同时,对端面摩擦扭矩也进行了测量,以对比说明温度测试系统的可靠性。试验结果如图7所示。

图7 不同转速下端面温度及扭矩实验值

由图7可知,转速在到达3000r/min之前,端面扭矩不断增大,表明摩擦端面间的摩擦力不断增大,产生的摩擦热也随之增多,从而导致端面温度的持续升高,这是密封副未达到开启转速前的变化特征。扭矩在转速超过3000r/min后下降明显,这表明此刻转速为目前工况下的开启转速;而端面温度在此时变化缓慢,经过一定时间后也呈下降趋势,这是由于碳环的温度下降需要一定的时间,即使达到了开启转速后,端面温度的下降也非常缓慢。此后随着转速的增加,扭矩减小,表明摩擦端面间的摩擦力减小,产生的摩擦热也相应减少,端面温度呈下降趋势,即可说明密封动静环在此后的运行过程中已非接触,才使得温度慢慢下降。由此可知本测试系统得到的静环端面温度是可靠的。

3、结语

(1)本系统开设孔是盲孔,保证了密封端面的完整性;

(2)盲孔开孔深度未加特别限制,克服了加工无限贴近摩擦端面盲孔的困难以及热阻对测量的影响,因此测量精度高、稳定性好;

(3)本系统以LabVIEW软件为测试平台,实现了数据的分析处理、实时显示、结果存储、生成报告等功能,系统具有很大的灵活性。