表面微凹槽对机械密封性能的影响

采用FLUENT软件分析微凹槽结构对机械密封性能的影响,探讨凹槽深度比(凹槽深度与油膜厚度比值) 、凹槽宽度比(微凹槽宽度与内环圆弧的直线长度比值) 和凹槽长度比(微凹槽长度与圆环宽度比值) 对开启力、液膜刚度、泄漏率的影响。结果表明:凹槽深度比、凹槽宽度比均存在一个最佳值使开启力和液膜刚度达到最大值,开槽深度与油膜厚度有着密切的关系;在凹槽宽度比一定时,凹槽宽度越大,开启力和液膜刚度也越大,而泄漏率基本保持不变,这表明毫米级宽度凹槽比微米级凹槽具有更好的密封性能;凹槽长度比越大,开启力和液膜刚度也越大,但是泄漏率也会同时增大。

随着现代工业的快速发展,人们对机械密封性能提出了更高的要求。机械密封从1885 年出现至今,其ps v 值从1930 年的3.1 MPa·m/s 到现阶段的5 700MPa·m/s,所应用的工况越来越苛刻,这势必会加剧机械密封磨损,降低其使用寿命和可靠性。而表面织构作为一种改善机械零部件摩擦学性能的有效手段,已在许多领域得到充分应用。表面织构其中一个比较重要的作用是提高表面承载力,改善润滑条件。即每个微结构都可以认为是一个微小的流体动压轴承,在相对运动过程中产生额外的流体动压力,使摩擦副之间形成一层很薄的流体润滑膜,让两表面由接触状态转变为非接触,而这对降低机械密封摩擦、磨损来说有很重要的意义。另一方面表面织构还可以起到存储磨屑和润滑油的作用。

表面织构主要有微凹坑和微凹槽2 种结构。在微凹坑结构方面,Etsion 和Burstein在1996 年提出了激光加工多孔端面机械密封,并做了理论和实验研究,初步探讨了工况参数和微孔结构参数对密封性能的影响;刘一静等在活塞裙部加工凹坑阵列,起到了降低摩擦和磨损的作用,且最低减摩率达到了37.8%;于海武等建立了微凹坑织构的流体动压润滑模型,通过优化凹坑排布形式,进一步提高了承载力。在微凹槽结构方面,最常见的是内燃机缸套内孔表面的45°珩磨网纹结构;Blatter等在蓝宝石圆片表面加工微凹槽结构并用销盘摩擦试验机进行试验,试验表明微凹槽能减小摩擦并延长使用寿命;Yuan等在硼铜铸铁上加工出微凹槽阵列,通过实验研究证明合适的微凹槽参数能起到减摩作用。

目前,在很多非接触机械密封上也会有凹槽结构。胡丹梅和顺宗祥用有限差分法对直线槽端面气体密封间隙内的气体进行了运动分析,对直线槽参数进行了优化;王和顺等对径向直线槽干气密封端面流场进行了分析,得出合适的端面结构能形成足够的开启力,且有密封坝结构径向直线槽其密封性能更好的结论; 韩萍和郝木明对径向直线槽密封进行了三维数值分析,计算结果表明该结构具有良好的动压效应,内外径压差对气模压力影响显著。

目前,机械密封上凹槽尺寸大多是毫米级,对于微米级凹槽结构的研究很少,对凹槽密封性能的理解有待进一步深入。因此,本文作者以微米尺度的凹槽为研究对象,选取的最小凹槽宽度为100 多μm,采用FLUENT 流体分析软件对机械密封表面微凹槽的性能进行数值分析,研究凹槽深度比、宽度比和长度比对机械密封性能的影响。

1、理论模型

1. 1、几何模型

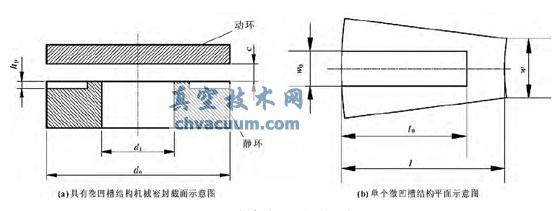

图1 为机械密封表面微凹槽的几何结构简图,将密封端面划分为N个沿周向周期分布的扇形区域,图1(a) 所示为机械密封摩擦副的截面示意图,摩擦副由动环和静环构成,微凹槽织构加工在静环上,hp为微凹槽深度,c 为油膜厚度。图1( b) 是单个周期微凹槽的平面示意图,图中w0为微凹槽宽度,w 为内环圆弧的直线长度,l0为微凹槽长度,l 为圆环宽度。

图1 机械密封表面微凹槽示意图

1.2、计算模型假设与前处理

采用FLUENT 软件对表面微结构模型进行分析计算,该软件的模拟是基于流体动力学;Navier-Stokes方程(N-S 方程) 和连续方程开展的。假设:

(1)忽略体积力的作用;

(2) 润滑剂在界面上无滑动,即摩擦副表面的润滑剂移动速度与表面速度相同;

(3) 摩擦副两表面不接触,其间存在润滑油膜且润滑油膜厚度c在两表面间处处相等;

(4) 润滑剂为牛顿流体且不可压缩,黏度和密度为常量;

(5) 在沿着润滑膜厚度方向不计压力变化;

(6) 操作环境为恒温且流动为层流和定常流动。

在理想状态下,密封介质会在两密封端面间形成一层极薄的流体动压膜,使两端面不直接接触,取此流体膜为计算对象,其结构为环状且沿周向均匀分布。其前处理主要包括两部分:流体域三维模型建立和网格划分。三维模型由Pro/E软件建立,并采用参数化建模方案,大大缩短了创建三维模型的时间。模型创建完成后,将其导入到ICEM 中进行网格划分,由于流体膜厚度与流体径向和周向尺寸相差3 ~4 个数量级,普通的四面体网格无法满足质量要求。因此,真空技术网(http://www.chvacuum.com/)认为通过ICEM 中特有的块功能进行网格划分,首先创建块并对块进行相应的划分,再将其与三维模型进行关联,然后通过对块上不同的边设置节点数,最后能够生成质量较好的六面体结构化网格。

2、结论

(1) 凹槽深度hp存在较优的值,且该值与油膜厚度有密切的联系,在本文研究条件下当凹槽深度与油膜厚度的比值Hp = 0.75 左右,可使开启力和液膜刚度都达到最大。

(2) 凹槽的宽度w0与扇形内圆弧直线长度w 存在最佳比值W= 0.8,使开启力Fopen和液膜刚度Kz达到最大值;在相同W 值下,凹槽宽度w0越大,开启力和液膜刚度值也越高,泄漏率基本保持不变,这表明毫米级宽度凹槽比微米级凹槽具有更好的密封性能; W 的增大,泄漏率Q 会呈单调递增。

(3) 随着凹槽长度比L 的增加,开启力Fopen和液膜刚度Kz同时增大,且近似成正比的关系,但是泄漏率Q也随之增加,因此在选择参数时需进行综合考量。