导热油循环泵机械密封设计选型讨论

机械密封的使用寿命及运行良好与否直接影响泵组运行及系统安全,通过分析讨论导热油循环泵机械密封的操作工况以及密封失效的原因,提出相应的机械密封的配置方案,以满足工艺操作要求。

导热油循环泵是整个导热油系统的核心设备,其运行状态是否良好直接影响到生产装置的操作。而机械密封又是关系到泵组稳定安全运行的关键部件。同时,高温对机械密封设计选型一直是个难点。本文将结合某项目中的情况和相关资料对其进行分析讨论。

1、工艺条件

某项目导热油循环泵选用单级悬臂离心泵,泵壳采用中心支撑,其操作参数见表1。

2、高温导热油机械密封的主要失效原因

通常机械密封的工作温度超过80℃时就视作高温机械密封。在高温下,密封主要会产生下列问题而导致密封失效泄漏:

(1)密封端面液膜汽化;

(2)摩擦副的热应力和热变形;

(3)组合件、镶嵌件可能因配合不当而松脱(当采用镶嵌部件时);

表1 导热油循环泵操作参数表

(4)辅助密封圈因高温引起的老化、龟裂、粘结和弹性消失;

(5)弹簧疲劳和强度降低;

(6)材料的腐蚀和磨损加快。

另外,对于高温导热油泵来说,导热油的高温碳化结焦也会导致机械密封的失效。导热油因高温和长期操作而产生结焦颗粒会阻碍密封弹性部件或滑动部件的补偿运动,从而导致密封面因压力不足而分离造成密封失效、泄漏。

3、设计选型方案讨论

由泵操作条件和高温导热油机械密封的失效原因来看,热油循环泵的机械密封是一个典型的高温型机械密封,且操作条件非常苛刻。因此,在机械密封选型设计时应考虑到以下几点,以保证机械密封的正常运行。

3.1、冷却密封腔介质、控制密封腔温度

冷却密封腔介质温度可以减少或消除高温对辅助密封圈的影响,避免液膜汽化,抑制密封腔内导热油碳化结焦等,常见的方法有:

(1)采用冷却器冷却高温介质后再返回至密封腔进行,APIPlan23或APIPlan21。

根据工厂操作人员的反馈,由于高温热油系统或多或少会有结焦颗粒存在,而经过长期运行结焦颗粒黏结在冷却器换热管壁上影响换热效率和堵塞连接密封腔的管子,故不建议采用此方式。

(2)采用外部冷却介质冲洗密封腔,APIPlan32。

由于导热油系统为密闭循环加热系统,因此外加冷却介质冲洗不利于整个系统的长期稳定操作,故也不推荐使用。

(3)采用带冷却夹套的密封腔来控制密封腔温度。

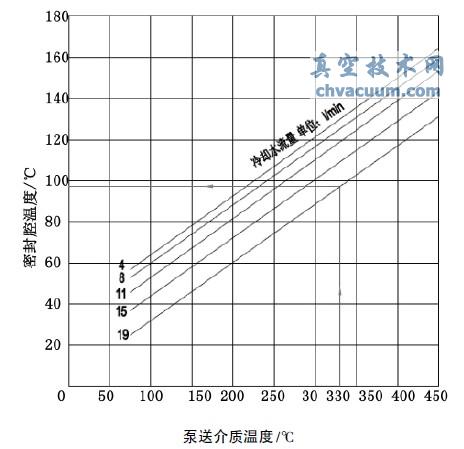

说明:1.此曲线摘自国外某离心泵制造商选型手册;2.冷却水流量基于21℃入口温度。

图1 密封腔温度与泵送介质温度关系图

对于这个方案,很多设计者和机械密封的制造商都担心此方式的冷却效率是否能够满足要求。根据泵厂商资料显示,采用密封腔冷却夹套是能够有效地控制密封腔温度的。请见图1,对此泵操作条件来说,利用19L/min的冷却水流量能够将泵密封腔的温度控制在97℃左右。

另外,为了提高密封腔冷却夹套的换热效率,应在密封腔的根部设置节流环,消除泵腔内高温热流体对密封腔的影响。

3.2、消除焦炭颗粒对机械密封的影响

采用大尺寸密封腔,利用泵自身旋转产生的离心力将颗粒物带离密封面和弹性元件,消除其对密封的影响。当泵静止时,大尺寸密封腔的大空间可以使颗粒在重力的作用下沉积到密封腔的底部,而不是在密封面或密封部件上。

3.3、配备次级或备用密封

由于热油的操作温度高于其燃点,一旦热油泄漏极容易引起火灾。而且有些品牌或牌号的导热油对人体和环境是有毒有害的。因此对密封泄漏进行二次封堵就显得非常必要了。通常有两种方式:(1)带节流衬套的密封压盖加背部急冷;(2)双端面机械密封加阻隔液或缓冲液。对于采用节流衬套+背部急冷的方式,应注意急冷液应采用软水或冷凝水或低压蒸气,如采用冷却水易在密封部件上结垢而导致密封部件失去弹性或直接磨损密封面。

最理想的是采用串联双端面机械密封+不带压力的缓冲液,APIPlan52。当高温介质侧的主密封面发生泄漏时,阻隔液压力会升高;而当大气侧的次密封面发生泄漏时,阻隔液压力会降低。由此便于维修人员判断哪个密封面出现故障。高温介质泄漏到缓冲液中也便于导热油的回收而降低导热油的消耗,减少生产操作费用。另外,为了加强缓冲液的循环而带走两个密封面摩擦产生的热量,需要在两个密封面之间加设泵送环。

3.4、消除热膨胀影响

为了消除各种材料不同热膨胀系数对机械密封的影响,应尽量选择膨胀系数相近的材料,并采用集装式的机械密封结构。在制造时,还应对材料进行稳定性热处理,消除残余应力。配备大尺寸密封腔也可以避免密封部件因热膨胀而接触泵体造成磨损。

4、推荐的机械密封配置方案

综合上述讨论,推荐的导热油循环泵机械密封配置方案如图2所示,采用串联双端面机械密封,密封腔夹套冷却,APIPlan02+52冲洗方案。

1-节流碳环;2-密封腔冷却夹套;3-泵送环。

图2 导热油循环泵机械密封装置图

方案说明:

(1)采用内装平衡式、完全集装式串联双端面机械密封;

(2)配备大尺寸密封腔,并直接通过密封腔冷却夹套冷却密封腔,将温度控制在100℃左右;

(3)两个密封面之间设置泵送环加强缓冲液的循环;

(4)辅助密封圈的材料可以选择Viton材质,其最高耐温可以达到204℃;

(5)选择多弹簧结构,弹簧材质采用哈氏合金C-276;

(6)密封腔根部配备碳环节流环;

(7)工艺侧密封面采用双硬面配合碳化硅VS碳化硅,大气侧采用碳VS碳化硅;

(8)Plan52方案缓冲罐上按照API682要求配备,液位计,高、低液位开关,压力表和压力开关;

(9)出于安全考虑,还可在冷却夹套的冷却水回水管上设置流量开关与泵电机进行安全报警、停车连锁。

5、其他几点思考

(1)密封腔夹套的冷却水应尽量采用软水,当水质较硬时应定期对夹套进行酸洗维护,以消除水垢对夹套换热效率的影响;亦可考虑采用冷凝水或低压蒸汽进行冷却,但需与泵厂商仔细核算夹套的冷却效率;

(2)对于某些品牌或牌号的导热油,其常温时黏度较大时,应注意泵静止时对泵体和密封腔进行保温,维持泵启动所要求的黏度;

(3)高温容易引起泵对中的偏差而导致泵非正常振动和泵部件磨损,因此在安装时应对泵进行热对中;

(4)根据生产经验,高温导热油泵长期运行后,会有结焦颗粒黏附在泵叶轮上而破坏叶轮的动平衡引起振动,故需对导热油泵进行定期检查和清洗;

(5)不要采用水进行机械密封的压力实验。当热油进入泵和密封时,任何残留在密封中或垫片中的水分将会汽化,非常危险。

6、小结

机械密封的配置方案多种多样,在选型设计时,需要与泵厂商、机械密封厂商一起充分地分析和讨论操作工况,并结合以往生产使用经验,方可选择出适合特定工艺且经济的机械密封。