考虑温度影响的O形圈可靠性分析

针对O 形圈处在高温工况容易发生热膨胀及应力松弛并导致失效的情况,利用有限元软件分析比较考虑温度时和不考虑温度时O 形圈的应力及应力随着时间的松弛情况,并使用响应面法,计算出O 形圈的剪切破坏失效、密封失效及多失效的可靠度。结果表明: 高温对O 形圈的应力分布和松弛速率的影响很大;O 形圈的剪切破坏可靠度及泄漏失效可靠度随时间呈下降趋势,初期会发生急剧下降而后期下降速度减小;O 形圈的多失效可靠度前期急剧减小然后基本达到稳定,表明O 形圈在使用初期没有发生失效,则其在后期发生失效的概率较低。

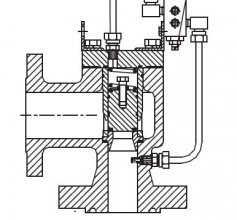

液压密封系统是机械装置的重要组成部分,并且广泛应用于核、航空以及汽车行业,而O 形圈作为液压系统中典型的密封件,其失效会引起液压系统密封失效,可能会引起重大事故。如1983 年美国“挑战者”号航天飞机的右侧固态推进器上面的一个O 形圈失效,导致了航天飞机的爆炸解体。

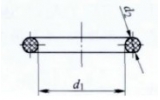

通常,O 形圈由高分子材料橡胶组成,其设计与分析涉及固体力学、摩擦学、高分子材料学、热力学及机械制造工艺等多方面的理论知识,一般可利用有限元软件对O 形圈进行分析。O 形圈通过被压缩发生大变形,从而产生应力来实现液压系统的密封。要满足O 形圈的密封性能,必须在保证满足O 形圈的剪切强度的前提下,其最大接触应力至少要大于密封介质的压力。影响O 形圈应力的因素很多,包括密封结构参数如压缩率、结构尺寸参数、接触面的摩擦因数和环境因素如密封介质压力、温度等。通过建立有限元模型可以分析影响因素对O 形圈性能的影响。如陈国定等发现介质的压力越大,接触应力和Mises 应力越大;周鸿志等得出O 形圈与轴之间的最大接触应力随着压缩率、油压的增加而增加,但在油压一定的情况下Mises 应力并不总是随压缩率的增加而增加的结论;任全彬等的研究表明,上下法兰张开间隙、密封圈的初始压缩率对最大接触应力的影响较大,而密封槽槽口和槽底处倒角半径对剪切应力影响明显; 吴广平等分析了摩擦因数对剪切应力的影响,发现摩擦因数越大剪切应力越大。在实际工程应用中,密封系统中的密封介质的温度往往较高,而温度的提升会造成O 形圈应力的变化,并加速O 形圈的松弛,因此温度对于O 形圈可靠性的影响很大。

目前,一般通过试验来研究温度对O 形圈性能的影响,如Bernstein 和Gillen利用高温加速O 形圈松弛的特性进行O 形圈的寿命加速试验,Hyung-Kyu Kim 等通过试验比较了高温对O 形圈的最大接触应力和剪切力的影响。相对于试验来说,利用有限元软件对O 形圈进行温度影响下的可靠性分析不受人为因素的影响,并且还具有节省成本等优点。但是在O 形圈在承载的过程中会伴随着大变形及大应变,如果在同时考虑温度对应力的影响,并且高温还有加速O 形圈橡胶老化的作用,有限元建模会十分的复杂。因此,使用有限元软件对温度影响下的O 形圈进行可靠性仿真分析的研究较少。

本文作者考虑研究温度对O 形圈的影响,建立有限元模型并对模型进行适当的简化,分析温度对O形圈Mises 应力、最大接触应力及其松弛速率的影响,将温度场、压缩率和介质压力作为主要影响因素,并利用响应面法计算O 形圈在松弛过程中的可靠度,对高温介质中使用的O 形圈的理论分析和实际工程应用有一定的参考价值。

1、O 形圈的热- 固耦合分析

由于温度会导致O 形圈结构的热膨胀从而引发应力的变化,因此O 形圈的应力分析包括热分析和结构分析,热分析包括缸体及O 形圈由温差造成的传导换热,液压油与O 形圈及缸体的对流传热以及O形圈对外部的热辐射; 结构分析包括对O 形圈的所有节点的Mises 应力分析和接触面的接触应力分析。本文作者同时考虑热分析和结构分析,将传导换热、对流换热、热辐射与有限元结构分析相结合,对O形圈进行热- 固耦合分析。

4、结论

(1) 温度使O 形圈的Mises 应力和接触应力变大,并加速O 形圈应力的松弛。

(2) 选取温度、介质压力和压缩率作为主要影响因素,使用响应面法对O 形圈松弛时的各个时刻的可靠度进行计算,发现O 形圈的可靠度在密封初期首先急剧减小,然后可靠度缓慢减小。对于本文作者所研究的O 形圈,若O 形圈在100 s 左右时没有发生失效,则O 形圈在后期发生失效的概率较低,对运用在工程上的其他O 形圈具有一定的借鉴意义。

(3) 研究O 形圈由于摩擦产生的热量对O 形圈的应力及可靠性产生的影响将是后续研究的一个方向。