O型密封圈结构设计及相关问题探讨

文章以“GB/T3452.3-2005液压气动用O型橡胶密封圈沟槽尺寸”为标准,举一实例详细说明O型圈的结构设计步骤,并对相关概念进行了探讨。

引言

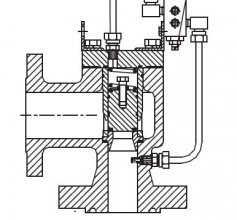

有关O型圈密封原理、结构设计、使用、技巧方面的文章很多,但都是从某一方面进行阐述,对新手来说,常常不知道从何入手,文章以GB/T3452.3-2005为标准,以油缸内径80mm的液压活塞动密封为例,详细介绍了设计过程。

1、设计步骤

(1)明确是用于液压还是气动?活塞密封还是活塞杆密封?动密封还是静密封?

(2)液压活塞动密封:以油缸内径d4=80为参数;

(3)根据“径向静密封和动密封的适用范围”确定O型圈截面尺寸d2=5.3;

(4)根据“液压活塞动密封沟槽尺寸”确定O型圈内径d1=69;

(5)根据“径向密封的沟槽尺寸”确定沟槽深度t=4.35,初算压缩率x*=18%;

(6)根据t=4.35,计算槽底直径d3=71.3,与“液压活塞动密封沟槽尺寸”中d3值一致;

(7)估算预拉伸y*=(71.3-69)/69=3.3%;

(8)根据附录A之“活塞密封O型圈预拉升率”,预拉伸率应≤5%,y*合适;

(9)因实际工作压力7MPa≤10MPa,故不需挡圈;

(10)查“径向密封的沟槽尺寸”,确定沟槽宽b=7.1;

(11)查“沟槽尺寸公差”,油缸内径d4=80,则公差H800.046;

(12)查“沟槽尺寸公差”,槽底直径d3=71.3,公差h90-0.074

(13)查“沟槽尺寸公差”,活塞直径d9=80,公差f7-0.03-0.05;

(14)计算最大径向间隙gmax=d4max-d9min=0.106(参见“径向密封的活塞密封沟槽型式”);

(15)根据间隙g及工作压力,确定密封圈硬度为HS70;

(16)核算最大预拉伸率ymax=(d3max-d1min)/d1min=[71.3-(69-0.45)]/(69-0.45)=4%;

(17)根据公式A.9计算O型圈截面直径减小量amax=0.25;

(18)核算压缩率x=[(5.3-0.25)-4.35)]/(5.3-0.25)=14%。

2、几个重要概念及探讨

1)预拉伸率y

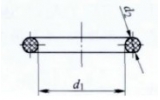

O型圈用于活塞密封时,活塞沟槽槽底直径d3应大于或等于密封圈内径d1,二者之间类似“过盈配合”,以保证密封圈内径稳固的贴合在槽内。预拉伸率定义为:

y=(d3-d1)/d1(1)

最小预拉伸率等于0,最大预拉伸率不得大于表A.1的规定值。

2)预压缩率k

O型密封圈用于活塞杆密封时,密封圈外径(d1+2d2)应大于或等于内沟槽槽底直径d6,二者之间类似“过盈配合”,以保证密封圈外径稳固地贴合在槽内。最小预压缩率等于0,最大预压缩率不得大于表A.2的规定值。

3)压缩率x

当O型密封圈处于工作状态时,其内径、外径同时受到挤压变形产生回弹力,在与刚体接触面间产生较大的接触应力,若接触应力值大于流体压力,则能起到密封作用。压缩率定义为:

x=(d2-t)/d2(2)

需要注意的是,在有预拉伸的情况下,密封圈截面变成椭圆,椭圆短轴h比自由状态下的直径d2小,二者关系为:

式中y———拉伸率,由公式(1)算出;d2———O型圈自由状态下的截面直径。

将(3)式h值取代(2)式d2,即可算出在预拉伸状态下的实际压缩率。压缩率范围参照GB/T3452.3-2005附录A之表A.3、A.4。

对于此表,有两点需要探讨:第一,根据GB/T3452.3-2005,沟槽深度t是按照压缩率算出来的(即先有压缩率,后有沟槽深度),且最大压缩率对应最小深度,最小压缩率对应最大深度,故表1改成如表2所示的形式似乎更合适。

表1 活塞密封、活塞杆密封沟槽深度的极限值及对应的压缩率(节选)

表2 O型圈压缩率及对应的活塞密封、活塞杆密封沟槽深度(部分)

其次,表1、表2的数据是以硬度为70IRHD(国际橡胶硬度)的密封圈为基础制定的,对于其他硬度的密封圈,标准没有说明。国内某一知名密封圈制造商资料见表3。

4)单边径向间隙g

单边径向间隙与工作压力及密封圈硬度有关联,设计时也应该考虑此因素。密封圈规格确定后,根据工作压力和单边最大径向间隙,参照表4确定其硬度。

gmax=(d4max-d9min)/2

表3 O型圈压缩率与硬度的关系

表4 O型圈硬度、压力和单边径向间隙最大值关系

3、结束语

文章举一个实际例子,以GB/T3425.1为标准,详细介绍了O型圈设计步骤,对初学者有一定指导作用。由于O型圈的标准及非标规格系列较多,实际应用状态千差万别,各人的经验不同,因此设计方式存在着差异。