提高气动双隔膜泵的效率

气动双隔膜(AODD)泵技术从发明并投入市场应用开始,至今已经超过了55年,毫不夸张地说,1955年首台气动双隔膜泵开始工作的那一天至今都是工业泵历史上具有划时代意义的重大时刻。AODD技术从“卑微”的应用开始发展,那时它主要在采矿工业中用来泵送废水。

气动双隔膜泵属于往复式容积泵。其流动路径,即泵送介质的流经区域,包括入口歧管和排放歧管,以及两个液室。空气分配系统中的气阀将两层隔膜后面的压缩空气轮流送入气室内。流体从入口歧管被抽入一个液室内,然后从另一个液室沿排放歧管排出。

气动双隔膜泵具有许多优点。它们无需电能,属于自吸泵,能够泵送含有悬浮固体颗粒的流体,能够干转或者工作在“死区”(dead head)而不损伤泵。除此之外,还可以通过调节进气压力或者限制泵的排量来调节泵的性能以满足特定的工作需要。

气动双隔膜泵具有许多优点。它们无需电能,属于自吸泵,能够泵送含有悬浮固体颗粒的流体,能够干转或者工作在“死区”(dead head)而不损伤泵。除此之外,还可以通过调节进气压力或者限制泵的排量来调节泵的性能以满足特定的工作需要。

设计气动双隔膜泵的初衷,是把它用在大部分其他类型的泵都无法胜任的一些棘手场合。同时,它们的设计还考虑了成本低廉、易于维护、适合各种工况等因素。因此,气动双隔膜泵能够传输从废水到粘性物质的各种介质,例如泥浆,甚至也包括水泥。

经过数十年的研究和设计创新,气阀和流动路径都得到了改进和提高。从而得到了一系列坚固耐用且功能多样的泵产品,它们不仅能够满足采矿和大型工程行业的严格要求,还能达到制药和食品加工行业对精确性和卫生的要求。

挑战

多年以来,能源成本大大增长,因此制造商们越来越关心如何减小工作成本,并努力提高工厂设备的工作效率。

在设计和生产高效气动双隔膜泵的过程中,从一开始就遇到了一项重大挑战,那就是如何在保证为终端用户提供令人满意的流速的同时,尽可能减少耗气量,这等同于减少能耗。

所有的气动双隔膜泵在其设计中都有一个空气分配系统ADS。ADS的任务之一就是将压缩空气送往一个气室内,同时从另一个气室排走空气。这项工作由气阀来完成,气阀可以有多种形式,但是在许多情况下是滑阀,它在泵壳内的圆柱形内孔中前后滑动(如图1总布置图所示),由此来打开或者堵住气孔,从而使压缩空气流向对应的气室,并从另一个气室排走。这些原始的滑阀具有单一的直径,它的两侧承受相同大小的气压。这个压力能够在滑阀的一端瞬间消失,从而使滑阀换向——将压缩空气送往另一个气室。

虽然这种单直径滑阀在早期的气动隔膜泵设计中显得新颖有效,但是它的形状造成了一个潜在的问题,如果瞬时信号没有彻底使滑阀换向,那么就很有可能造成ADS系统失效。这会导致生产损失,工作低效,并会增加泵的停工期。

解决方案

解决方案

数年来,业内人士对气动双隔膜泵的空气分配系统做出了许多改进,以提高其性能、可靠性和效率。改进措施之一便是引入新颖的“不平衡”气体滑阀(仍如图1所示)。这种新颖的设计不依赖瞬时信号来使滑阀换向。它依靠一个非平衡信号来控制泵的换向。新型滑阀有两个不同的直径尺寸,直径较小的那一端持续承受气压,迫使气阀超向一个方向。结果直径较大的一端被增压,而更大的那一端会产生更大的力(相对于较小端而言)并推动滑阀朝另一个方向滑动。滑阀两侧的力始终不平衡,不断推动滑阀朝这个或者那个方向滑动。

另一项提高效率,节省能源的创新举措是引入“先进开孔”(advanced porting)技术,它为空气分配系统ADS引入更大的气孔,使废气在离开增压室时尽量少受约束。同时还对入口气孔的尺寸加以优化,以使流速达到最大,并增加效率。

更大的可调性

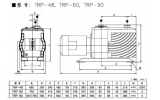

最新一代的气动双隔膜泵独创性地引入了一套效率管理系统(EMS——见图2、3、4、5、6的各种泵的示例),从而增大了空气分配系统ADS的可调性。EMS使终端用户能够调节进气孔的尺寸。减小进气孔尺寸能够限制空气进入气室的流速。这有利于控制气室的充气量以及充气的迅速程度,还能够防止气室“过度充气”。

有关EMS效率的例子

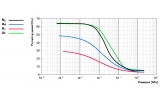

我们来进行一次比较试验,比较的双方分别是空气分配系统(ADS)中没有引入效率管理系统(EMS)的两英寸气动双隔膜(AODD)泵,和一个集成了EMS的气动双隔膜泵。该试验使用水作为泵送介质。

未采用EMS系统的气动双隔膜泵工作时的进气压力为6.89 bar(100 psig),排气压力为1.38 bar(20 psig)。在这些条件下,未采用EMS的气动双隔膜泵应用3.68 m3/min(130 scfm)的耗气量来达到439 l/min (116 gpm) 的流速。

当使用具有ADS的气动双隔膜泵来进行同样的试验时,发现在减小空气用量,使泵并未在最高能力状态下工作时,即可达到同样439 l/min (116 gpm) 的流速。在该试验中,具有EMS的气动双隔膜泵在期望的流速439 l/min(116 gpm)下工作时,其耗气量减少了42%——即1.53 m3/min(54 scfm)。

这种特性令终端用户能够调节进气通道的尺寸,直到符合流速要求,当用户通过这种调节,在期望的入口气压下操作泵的时候能够优化泵的性能。这样做确保了泵工作在最高效的状态,同时依然符合用户的流量要求,使用最少量的气体来泵送必需泵送的物质(参考文字框内列举的节能例子)。

这种特性令终端用户能够调节进气通道的尺寸,直到符合流速要求,当用户通过这种调节,在期望的入口气压下操作泵的时候能够优化泵的性能。这样做确保了泵工作在最高效的状态,同时依然符合用户的流量要求,使用最少量的气体来泵送必需泵送的物质(参考文字框内列举的节能例子)。

利用EMS来减小进气孔的尺寸并限制气体进入气室内的流速,还带来了一些其他的好处,包括延长隔膜的使用寿命期(减少维护成本),以及增大干式真空度。

除了完善ADS空气分配系统,还有流动路径方面的改进,这项改进减小了摩擦损失。减小摩擦损失有利于增大流体的流速而不会增大耗气量。这些改良后的流动路径经过设计,可以集成到现有的应用中,使用普通的安装架和流体连接件即可。

结论

如今,由于预算紧缩以及账本底线(bottom line)的压力,寻找最有效率的制造过程成为了最重要的事情。要实现这一目标,明智的设备经理应该使用具有先进的ADS系统的新型泵来取代过去的气动双隔膜技术,并且最好能优先考虑使用了最新EMS技术的新型泵。

制造商们不惜花费时间来评估他们的工作,隔离低效率区域,然后通过引入一些有望提高效率并降低能耗的泵送技术,来提高他们的投资收益率,这样的例子屡见不鲜。将应用了EMS的气动双隔膜泵送技术与没有使用EMS的技术做一个简单比较,即可发现,EMS能够减少工作和能耗成本,使得同一家工厂能够安装更多的泵,而无需增大压缩机容量,给制造过程带来长期的好处。

联系方式:

Curtis Dietzsch

Development Engineer

Wilden Pump & Engineering

LLC, Grand Terrace, CA, USA,

Tel: +1 909 422 1730

Email: Curtis.Dietzsch@wildenpump.com

Web: www.wildenpump.com / www.pumpsg.com