基于Pro/e的起升机构三维建模和运动仿真

设计一种装卸作业装备,其起升机构需要用到曲柄滑块机构,但因要求承重,故在曲柄滑块机构基础上多加一条支撑杆;对此机构进行基于pro/e的三维建模和运动仿真,分析其运动特性,进行静态分析,为该机构的设计提供了重要参考和保证。

为铁运公司设计从仓库到车的装卸作业装备,需要用到曲柄滑块机构作为起升机构,传统的机械结构设计只能在图纸上进行静态的修改,数学运算等进行运动学和动力学分析,或者应用物理模型进行仿真。这是一种以静态分析、近似计算、经验设计、人工劳动为特征的设计,需要耗费人力、物力,却又效果不佳的方法。但随着计算机技术的飞速发展,各种各样的三维设计软件出现,可以实现机构或产品的三维建模、运动仿真,并且具有和与其它功能强大的分析软件的交互接口,在分析过程中发现问题只需进行参数修改即可,这样可以替代很多传统设计方法的手段,减少产品和机构的设计周期,提高设计品质。本文通过对装卸装置的起升机构在pro/e软件中进行三维建模、装配和运动仿真,设计出合理的曲柄滑块机构,应用在装卸装置中,能够满足其使用要求。

1、起升结构与工作原理

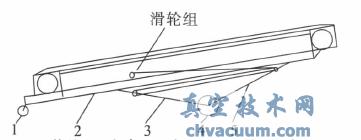

装卸装置整体机构大概可以分为三部分:链传动部分、滑轮组部分以及起升与移动部分,结构示意图见图1所示。传动链上的链板放置重物,电动机带动链轮转动,可将重物上下传送;滑轮组部分通过电动机带动,拉紧绳子,改变两支架角度,将框架右端升高到所需的高度;整体机构用四个轮子支撑,后轮上两个支架与后轮连接为铰接,支架1与框架为铰接,支架2与框架之间为滑动连接,两支架间夹角可变化。通过动力牵引该装卸装置的四轮运动即可移动到所需位置。本文重点分析起升机构特点。

图1 起升机构结构示意图

2、起升机构的运动模型建立

根据起升机构各零件的连接和运动特点,分析其特征组成,建立起升高部分各零件的三维模型,为了方便使用连接仿真时必须用到的基础元件和某些轴线,所以不用其装配时的实际零件三维模型,而是简化其具体结构,建立只是体现各零件之间的连接和运动关系的三维模型,然后进行连接和运动仿真,其机构原理为曲柄滑块机构。

2.1、曲柄滑块机构的装配

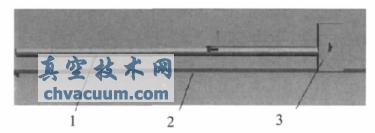

首先装配基础元件,因重物装至链板上以后,后轮位置基本不变,故以后轮固定于地面且前轮做滑动运动,所以建立的基础元件模型包括地面、地面上的固定块(后轮)和前轮做滑动运动时的轴线(图2中的杆)如图2所示。进入装配界面,用放置下拉菜单中的坐标系将基础元件固定,基础元件就连接完成。

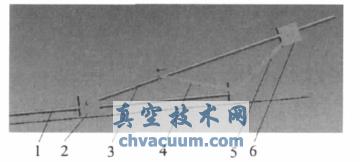

其次装配曲柄、摇杆和滑块,如图3所示。因为前轮在地面移动,简化为滑块1;杆1为曲柄,框架为摇杆。用滑动杆(SLIDER)约束将滑块1连接于基础元件中的杆上,用销钉(PIN)约束将杆1与基础元件中的固定块3上的销孔连接,框架与杆1和滑块1的连接都用销钉约束,简单的曲柄滑块机构就可连接完成。

1—杆;2—地面;3—固地块

图2 基础元件模型

2.2、杆2的装配

机构升高需要通过两杆的之间的夹角变化,所以,需要装入杆2进行运动仿真,杆2装入时一端与基础元件中的固定块和杆1都是销钉连接;另外一端要沿着框架滑动,故设置滑块2与框架之间有相对移动关系。滑块2与杆2是销钉连接,与框架的连接本应是滑动杆连接(SLIDER),但是因为与杆2已经是销钉连接,限制了其沿某个面滑动的自由度,所以,滑块2与框架的连接应该是圆柱连接(CYLINDER),不能再用滑动杆连接滑块(SLIDER)约束,这样才能正确定义连接,否则自由度过多限制,出现冗余约束,会导致连接失败。在定义连接时,因为框架位置固定,滑块同时连接杆2和框架,所以容易出现连接正确而组件安装失败的提示,那么很可能就是杆2放在不能安装的位置,此时,点击杆2“编辑定义”,在“移动”面板选择“旋转”,拖动杆2会自动旋转到正确的安装位置。连接好的机构如图3所示。

1—基础元件;2—滑块;3—框架;4—杆1;5—杆2;6—滑块2

图3 连接好的曲柄滑块机构模型

4、结论

利用pro/e可以进行机构的运动仿真,可以直观清楚的看到某些复杂机构设计的可行性,而且可以方便的进行参数修改,满足机构各方面的运动和使用要求。本例中通过结构分析和运动仿真,验证了该起升机构的可行性,并估算了作用在滑轮组上的作用力,为机构的强度校核和电动机的选择提供了参考。因上述机构的复杂性,本文基于pro/e的三维建模和运动仿真方法对于各种机械产品机构设计有一定的研究意义。