基于Pro/E塑料顾问分析的塑料盒盖注射模具设计

针对传统模具设计的弊端,提出了采用模流分析技术对模具进行优化设计的思想。以Pro/E塑料顾问为平台,以塑料盒盖零件为实例,对其浇口位置进行计算机模拟分析,并在此基础上对塑料产品进行注射成型工艺模拟分析。综合分析结果有针对性地优化模具设计方案,避免了设计中的盲目性,提高了塑料产品的成型质量,减少了缺陷的产生,降低了生产成本,缩短了生产周期。

随着计算机软硬件的迅猛发展,模具CAD/CAE/CAM技术已经在众多模具企业得到推广和应用,然而很多模具企业仅停留在CAD/CAM的简单结合阶段,即用三维软件将客户提供的产品零件图进行三维建模,并自动转换成模具型芯、型腔,以及对模具零件进行数控编程加工[1-5]。而利用CAE技术进行模流分析来辅助模具设计的较少,还是沿袭传统模具设计手段,十分依赖技术员的丰富经验,模具通常经过反复的试模和修正才能投入生产,模具的设计水平低,周期长,产品更新换代慢以及成型工艺参数不稳定等制约着模具工业的发展。

以塑料盒盖为例,采用Pro/E软件自带的塑料顾问(Plastic Advisor)模流分析模块对盒盖零件进行模流分析,并利用塑料顾问提供的分析结果来指导Pro/E的模具设计。实践证明,该模具设计方案体现出来的优越性、可操作性,缩短了模具设计与制造的周期,提高了塑料产品的质量,降低了成本,从而提高了企业的市场竞争力。

1、塑件结构特性分析

塑料盒盖的外形如图1所示,其尺寸为160 mm×100 mm×25 mm,塑件含有4个侧凹,4个定位锁紧螺钉柱,螺钉柱上均布着厚度为1 mm的4个加强筋。塑件配合处有精度要求,表面要求光洁平整,无缩孔、飞边及毛刺。材料为丙烯腈-苯乙烯-丁二烯共聚物(ABS),其流动性好、强度高,易于成型。采用注射成型工艺,收缩率取0.5﹪。塑件的最大壁厚为3 mm,最小壁厚为1 mm。

图1 塑料盒盖塑件

2、用塑料顾问进行模流分析

塑料顾问是Pro/E中自带的一种模流分析模块,它具有强大的分析、计算和动态模拟功能。利用塑料顾问可以直观地观测到塑料熔体的流动情况、塑件的填充状态、注射压力变化情况、温度变化情况等,可随时选择、设定及修改工艺参数、材料型号和浇口位置,自动选择注射相关参数,使设计者创造性理念得到快速验证,将问题消灭在设计初始阶段,提高了一次试模的成功率,其结果对优化模具结构和注塑工艺参数的选择有着重要意义。

2.1、浇口位置分析

浇口位置直接影响塑件熔体在模具型腔内的流动,选择合理的浇口位置在注射模具设计中十分重要,注塑制品质量可通过浇口位置的优化而得到显著提高。最佳浇口位置(Gate Location)是塑料顾问中用于分析最佳浇口位置区域的分析选项,可为设计分析过程找到一个初步的最佳浇口位置,即Gate Location的分析结果可为进一步进行完整的流动分析提供一个参考的浇口位置,该浇口位置可能不是最终设计结果,但对模具设计却有很好的参考价值。

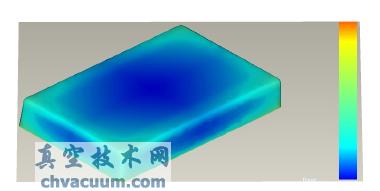

在Pro/E Wildfire 4.0 中打开要分析的零件,选择“应用程序”菜单,单击“Plastic Advisor”,进入塑料顾问操作界面,进入“Analysis Wizard”(分析向导)后选择分析类型为“Gate Location”。选用材料为ABS,设置充模流动分析的成型条件为:模具温度为60 ℃,熔体温度为230 ℃,最大注射压力为180 MPa,其他工艺参数接受系统默认设置。完成分析前处理后,计算机开始对塑件进行合适浇口位置计算分析,结果如图2所示。可以看出,浇口设置在塑件的中心位置。

图2 最佳浇口位置

4、结语

利用Pro/E软件中的塑料顾问模块的模流分析技术可以优化模具设计,能够把制造中将会产生的问题在设计阶段就得到有效解决,为模具设计及成型工艺提供合理的参考,最终缩短塑料模具设计制造的周期,提高塑料产品的质量,降低成本,从而增加企业的市场竞争力。实践证明,该模具结构合理,运行可靠。经一次试模后,塑件质量优良。