高速电动涡轮-压气机组件性能测试

1、系统流程

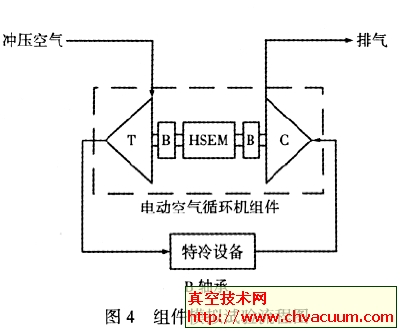

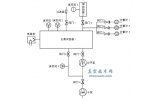

图4 为本试验组件在飞机吊舱环境控制系统中的模拟试验流程图。试验中,模拟冲压空气先在涡轮T中膨胀做功,然后再冷却待冷设备,最后经过由涡轮和HSEM 共同驱动的压气机C 增压后排出整个系统。具体工作原理详见工控论坛上的文献。

2、试验原理

本试验的目的是对组件中各部件及整体性能有所了解,包括整个组件运行平稳性、HSEM和压气机-涡轮的匹配情况、压气机/涡轮以及HSEM 的工作特性。

(1)在单独进行压气机(或涡轮)性能测试时,将压气机和涡轮之间的连接管路和设备断开,此时压气机和涡轮中的工质空气彼此独立,即Gc=Gt。分别通过高压气源和真空设备控制模拟压气机(或涡轮)的工作压力和温度,利用涡轮(或压气机)端工作负荷的变化来调整组件的转速,以达到测试压气机(或涡轮)性能的目的。

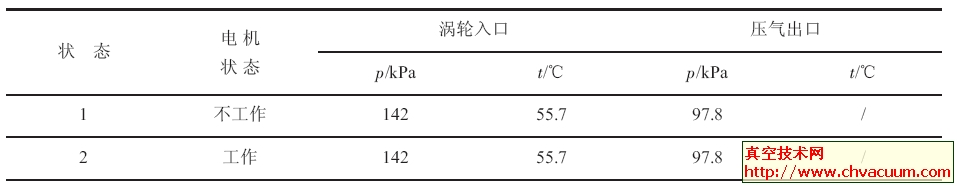

(2)当进行组件整体性能测试时,将压气机和涡轮之间通过相应封闭管路和设备连接起来,此时压气机和涡轮使用同一股工质空气,即Gc=Gt。通过控制模拟涡轮入口温度、压力条件以及压气机出口压力条件,即可测试出组件整体的性能。根据组件的主要设计要求,其整体性能测试时的控制参数如表1 所列。

表1 试验控制参数表

3、试验台布置

压气机和涡轮前后均安装有可以调节流量的阀门。压气机入口和涡轮出口之间的连接管路可根据试验要求不同断开或者连接。

4、测试设备和方法

需要测量的数据有:

(1)压气机和涡轮的流量Gc和Gt及其入口、出口空气压力p 和温度T;

(2)HSEM 的转速ne 和电流Ie。

相应的测试设备和方法为:

(1)压气机和涡轮空气流量采用孔板流量计测量;

(2)压气机和涡轮之间的管路和设备模拟漏气量由LZB-100 型玻璃转子流量计测量;

(3)各测试点温度采用铂电阻温度计测量,终端设备为SWZ-102 型标准数字式温度显示仪;

(4)压气机和涡轮入口、出口空气均为负压状态,采用精密真空表测量压力值;

(5)用CM2-10 型变频器控制HSEM 转速和电压,用T-301型钎型电流表测量电流;

(6)压气机或涡轮单独性能测试时用ZWM-2 型数字式转速表测量其转速。