低温冷凝氘氦分离装置的研究

为了研究适用于托卡马克氦质谱检漏的选择性抽氢技术,设计了一套氘氦分离装置进行氦气和氘气的低温冷凝效应研究。本文介绍了装置的结构设计,搭建实验平台对装置的真空性能进行测试,并初步探索了有效冷凝氘气的工作温度、抽气容量以及4He /D2混合气体对冷凝效应的相互影响。实验结果表明,装置有效冷凝氘气的工作温度范围为6 ~ 12 K,抽氘气容量约为10 - 3 Pa·m3 ; 并且6 K 时4He /D2混合气体中微流量的氦气不会被氘气裹挟吸附。氘氦分离装置符合设计目标。

核聚变装置以氢同位素作为实验气体,氦质谱检漏法采用氦气作为示踪气体,由于氦原子( 4.0026 amu) 与氘分子( 4. 0282 amu) 的质量数十分相近,使用氦质谱检漏仪进行真空检漏时将受到真空室壁释放出的氢同位素的严重干扰。为此,需采用选择性抽气泵来抽除氢同位素,抑制氘本底以提高氦质谱检漏系统的灵敏度。国外对一些能用于氦检漏仪的氢选择抽气新技术进行了研究,包括超级渗透金属薄膜,非蒸散吸气剂泵和约10 K 裸低温屏等。其中,10 K 低温泵具有易维护的特点,被国际热核聚变实验堆(ITER) 检漏技术采用。

低温泵是利用低温表面将被抽空间的气体冷凝、吸附、捕集等来达到抽气目的。目前,商用低温泵多采用吸附剂来实现对不可凝气体( He、H2、Ne)的抽除,真空技术网(http://www.chvacuum.com/)认为这种泵对氦气也有一定抽速,不能实现氘气和氦气的分离。为了研究低温泵的选择性抽氢性能,研制一套不带吸附剂的低温冷凝装置———氘氦分离装置,开展氦气和氘气的冷凝实验研究,这对托卡马克装置真空检漏有着重要的意义。

1、氘氦分离装置的结构设计

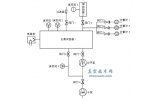

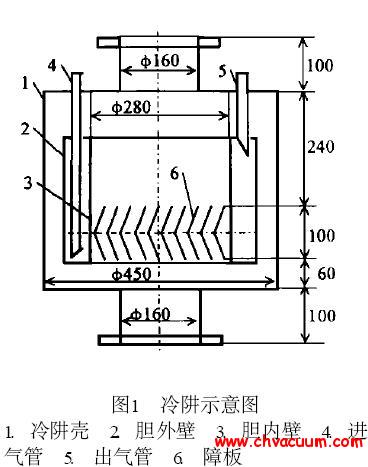

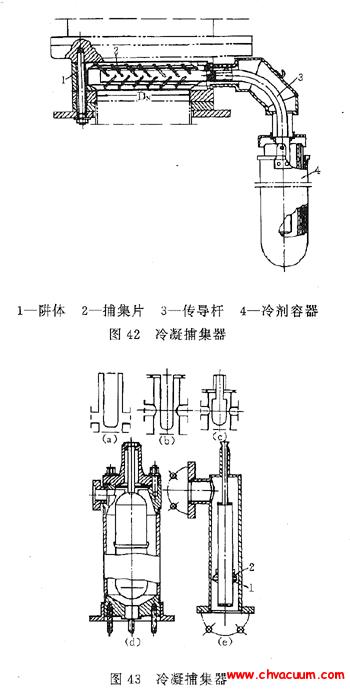

用低温介质将表面冷却,低温表面就能大量冷凝沸点温度比其温度高的气体。由于各种气体沸点温度不同,调节低温表面的温度可以实现不同气体的抽除。氘氦分离装置采用了制冷机低温泵的设计方案,制冷机低温泵结构具有小型、自动化、抽速大等特点。装置结构如图1 所示,由壳体、低温冷凝板、辐射屏蔽板、制冷机和温控仪组成。制冷机冷头、低温冷凝板和辐射屏蔽板封装在壳体内。制冷机是两级制冷,低温冷凝板与制冷机的二级冷头相连,作为主要抽气部件; 辐射屏、障板与一级冷头相连,避免冷凝板受到外界的直接热辐射。

图1 氘氦分离装置示意图

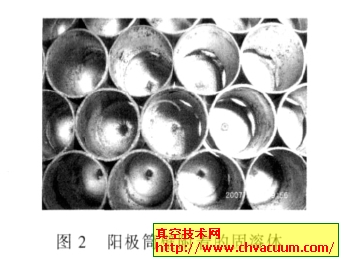

壳体采用通径为Φ150 的双开口T 字型通道结构,制冷机冷头垂直安装,水平方向为进、出气口,与其他管道或真空系统串联。冷凝板通过位于T 型水平中平面的传热板与冷头连接,由5 片平行的直径为Φ120 的镀亮镍无氧铜板组成,并列安装在传热板上。采用多片冷凝板可以增加冷凝面积从而提高冷凝效率。单片冷凝板结构如图2 所示,铜板中间开口与传热板连接,板上开若干通气孔使未被冷凝的气体通过,孔直径Φ3,两两间隔10 mm; 每两片板的通气孔错位排列,形成非直线型流导结构。由于冷凝板布局复杂,需要通过模拟来获得其流导几率,本文中不作讨论。冷凝板用辐射屏包围起来,阻挡外来的热辐射。在进气口端加上障板,主要用来冷凝水蒸汽、有机物等的气体分子,并对未凝气体进行预冷,降低低温负荷。障板的选择基于对传输几率和透射系数,气体负荷和热负荷的流向的综合考虑,这里选择传输几率为0. 41 的百叶窗结构。

在第一片冷凝板边缘安装温度传感器和加热组件,由温控仪对冷凝板温度进行采集和控制。温度传感器精度为0.1 K,最近和最远端的冷凝板温度差小于1 K。加热组件向冷凝板提供一个热负载,温控仪根据设定温度值自动调节输出功率的大小,维持冷凝板温度稳定。

图2 单片冷凝板结构示意图

气体从进气口端进入氘氦分离装置,依次经过低温障板、冷凝板,从出气口端流出,整个过程中经由低温冷凝作用实现抽气。装置对氘气的抽速由式(1) 确定。

式中T 为被抽气体的温度,M 为气体的摩尔质量,W为百叶窗障板的流导几率,A 为冷凝板面积,α 为低温泵的凝结系数,γ 为低温泵的再蒸发几率。

2、结论

利用低温冷凝原理设计一套氘氦分离装置开展选择性抽氢技术研究。氘氦分离装置为制冷机低温泵结构,采用多片错孔的冷凝板形式以增加对氘气的冷凝面积并使得未被冷凝的氦气可以通过。设计温控组件调节冷凝板温度在要求的温度范围。以氘氦分离装置为主体搭建氘气、氦气分离实验研究平台,实验系统本底真空度1 × 10 -5 Pa,启动氘氦分离装置后真空度为8.7 × 10 -7 Pa。其有效冷凝氘气的工作温度范围为6 ~ 12 K,抽气容量为10 -3 Pa·m3。初步实验结果显示6 K 微流量氦气不会被裹挟吸附。氘氦分离装置实现了选择性抽气,符合设计目标,为进一步开展氦气、氘气的分离研究,提高托卡马克装置检漏系统灵敏度研究等提供了基本条件。