HL-2A装置中性束注入器高抽速钛泵及其实验运行分析

针对中性束注入等离子体加热过程中的高真空条件要求,借助于国际合作方式,我们为HL- 2A装置中性束注入器设计了一种大吸附面积的高抽速钛泵系统。钛泵系统抽速设计值为30 万L/s,由两台大泵和一台小泵组成,两台大钛泵分别置于注入器主真空室左右两侧,小钛泵置于注入器副真空室右侧。运行实验结果表明,钛泵完全满足HL- 2A 中性束注入实验的要求。本文主要介绍了钛泵的工程设计和实验运行结果,简要分析了HL- 2A 装置中性束加热系统高抽速钛泵的运行特点。

中性束注入是磁约束核聚变实验中有效的辅助加热方式,它具有加热效率高,加热机制明确等优点,同时也是电流驱动、控制等离子体电流分布和改善约束的主要手段之一。在HL- 2A 装置上成功研制了一条中性束注入功率为1.5 MW,束能量55 keV,脉宽1.0 s 的中性束注入加热系统。为保证HL- 2A 装置中性束注入加热的正常运行,系统需保持在较高的真空条件下,具有很高的真空抽速,使得在主真空室(方箱) 处静态真空度为10-5 Pa 量级,NBI 注入脉冲期间真空气压值≤3×10-3 Pa 量级,基于HL- 1M以及ASDEX 装置的NBI 系统运行经验,我们选用具有高抽速的钛升华泵作为主泵,分子泵为前级泵。金属钛在足够高的温度(1100℃)下会直接升华, 升华出来的钛沉积在冷却金属表面上,形成钛膜,钛膜与活性气体结合成稳定的化合物,从而起到高速抽气作用。钛升华泵是一种结构简单、造价低、使用方便、对活泼性气体抽速大、工作范围宽广、从低真空直至超高真空可以连续工作的一种无油真空泵。大多数中型规模的磁约束聚变实验装置的NBI 加热系统采用高抽速钛泵作为注入器与主机之间的差分真空抽气系统。

为满足HL- 2A 装置中性束对真空条件的要求,我们为HL- 2A 装置的中性束加热系统研制了一套由两台大吸附面积钛泵和一台小吸附面积的钛泵组成的高抽速真空抽气系统。本文主要介绍HL- 2A 装置中性束加热系统钛泵的研制和运行情况,通过NBI 系统调试过程中送气流量和真空气压的瞬态变化特性测试了钛泵的抽速,分析了钛丝熔化、弯曲和起皮等几种常见的故障现象。

1、中性束注入器钛泵研制

钛升华泵是利用加热的方法将钛升华并使其沉积在一个冷却的表面上,形成新鲜的钛膜,与活性气体反应形成稳定的化合物,从而达到抽气效果。钛膜吸附被抽气体分子的吸附机理是比较复杂的,通常认为是物理吸附和化学吸附综合作用的结果,以化学吸附为主。钛升华泵的结构大致可分为三部分:吸附器、升华器、电源及控制器。

1.1、吸附器设计

根据D.J.Harra 等人提出的钛泵抽速计算公式,这里可以由以下公式估算HL- 2A 中性束钛泵的抽速S = σAK (1)式中σ 为吸附面的粘着系数,钛泵的吸附面采用水冷,所以温度为室温,这里我们取σ 为0.02,K 为吸气面的比通导(L/ (cm2·s)),可表示为K=3.64姨T/M ,T 为气体绝对温度(K),M 为气体的摩尔质量(g/mol),A 为吸附面积(cm2)。按照HL- 2A 装置NBI 注入器真空室结构尺寸,我们在注入器主真空室安装两台大钛泵,副真空室安装一台小钛泵。大钛泵由6 个吸附室组成,小钛泵由4 个吸附室组成。每个吸附室安装3 对钛丝,大钛泵每个吸附室的尺寸为高180 cm,宽15 cm,深22 cm,小钛泵吸附室的尺寸为高140 cm,宽17 cm,深24 cm。吸附室间隔编号,按编号顺序运行,目是使吸附壁有更长的时间冷却。吸附面选用铝作为基底材料,这是因为钛能很好的粘合在铝上;为提高钛的附着效果,避免钛膜起皮,沉积面要经过严格的化学清洗和打毛喷砂处理,增加铝面的粗糙度;吸附板厚度1.5 cm,内通冷却水管;为了增加吸附面积,吸附器表面要做成皱褶形。钛泵吸附器结构示意图见图1 所示。

图1 钛泵局部结构示意图

图1 给出了皱褶面的坡度尺寸,按照30°的皱褶面夹角计算,皱褶面的吸附面积为原平面面积的3.86 倍, 因此大钛泵的抽速为S=0.02×180×(22×2+15)×3.86×6×3.64× 姨293/4 ≈1.5×105 L/s,小钛泵的抽速近似为4×104 L/s,整个钛泵系统的设计抽速为3.4×105 L/s,设计抽速远高于常规的排除式抽气机组的抽气能力。

1.2、升华器设计

升华器是钛泵的核心部件,大型钛泵的钛升华器一般均选用钛丝通电加热使钛升华后沉积在吸附面上。钛丝一般有两种制作方式,一种是直接选用钛钼合金丝,一种是在钽或钨的芯丝上,相间地绕上钛丝和钼丝。前者制作简单,但钛的利用率低,一般不超过30%;后者制作工艺较复杂,但钛储量比前者大,利用率也可高达70%,去气较彻底,容易控制钛蒸发率,缺点是绕制的钛丝其紧密程度很难一致,因而各段的比电阻有差异,在长期工作后,容易发生局部蒸发率过大,使钛丝局部温升过高以至烧断,影响使用寿命。这里我们采用缠绕式钛升华器,其结构为在Ф2 mm 的钨芯上,相间地密绕一层Ф0.8 mm 的钛丝和Ф0.6 mm 的钼丝,再在第一层的上面反绕一层Ф0.8 mm 的钛丝,螺距约1 mm,相当于每10 厘米长度上绕制圈数在95 圈左右,绕制好的成品丝呈直线型,长度分1.7 m 和0.68 m 两种。绕制好的成品丝要求电阻均匀,用电桥测得安装好的升华钛丝电阻为0.043 Ω 左右。每两根丝下端通过一个铜连接块连在一起,丝的上端与供电电源相连,这样每个吸附室内有3 对钛丝用作升华器。大钛泵由6 个吸附室组成,小钛泵由4 个吸附室组成,整个钛泵升华器共需要72 根1.7 m 长钛丝,24 根0.68 m 长钛丝。

1.3、电源及控制系统

在高真空下钛薄膜将在较长一段时间内维持较高的抽速,因此,周期性进行钛升华,可最大限度地发挥钛膜的抽气能力,于是我们设计了可周期运行的专用钛泵电源。钛泵电源主要用于加热钛丝,对电源纹波没有要求,但是由于钛丝在不同温度下电阻不同,而且不同的钛丝电阻有10%左右离散,因此钛泵电源需要稳流输出。每台钛泵配备一台电源,钛泵电源是一套交流调压可控直流电源:交流输入为三相交流380 V;直流输出电流170 A、电压150 V;工作方式为连续;输出为6 脉波。钛泵电源主回路原理见图2 所示,三相交流(380V 市电)输入经可控整流桥,输出可调三相交流,进入整流变压器和全波整流后,向负载供电。

图2 钛泵电源主回路供电示意图

电源内部采用SZB6 控制板控制,该控制板是以工业级的单片机为核心组成的全数字控制、数字触发系统,它由电源变压器、电源稳压电路、三相同步电路及处理模块、数字调节器、数字触发器、六路相互隔离的脉冲输出电路、开关量输入、故障及报警输出电路、模拟量处理及A/D 转换电路、参数设置及LED 指示电路、通讯接口电路等部分组成;小钛泵配备170 A,80 V。运行时依次给每对丝通电,脉宽为150 s~300 s 可调,一般采用脉宽150 s。整个电源的时序和电流值均由NBI 加热PLC 控制系统来完成,采用如下三种方式:

① 连续循环模式,即打开电源后依次循环;

② 单循环模式,即电源打开后运行一轮后关断;

③ 单触发模式,即手动触发一对钛丝蒸钛。这种模式下还可以通过程序控制,利用tokamak放电间隙蒸钛。

总结

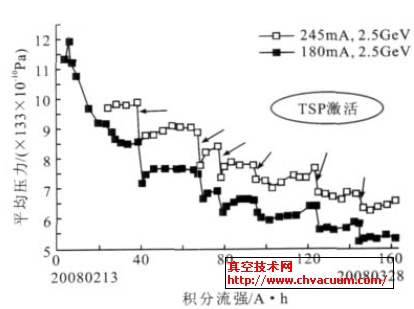

钛泵是HL- 2A 中性束加热系统获得高真空以及实现注入过程差分抽气的有效设备,通过运行,测得刚蒸完钛后实际抽速达到1.1×105 L/s,接近设计值,实际的钛储量接近理论值,通过一轮的实验验证了钛泵运行满足注入器的实验要求。通过观察运行时的采集波形,钛丝一般在电流30 A 时开始出气,在电流40 A 就达到最大出气量,钛泵正常蒸钛电流间于120 A 至150 A 之间。可以通过观察真空气压变化来优化设置电源输出电流,从而提高钛丝使用寿命。另外通过分析钛丝非正常运行的原因,避免钛丝过早熔化、弯曲和粘连而影响钛泵的寿命。HL- 2A 装置钛泵的成功研制和实验运行结果将为研制更高抽速的HL- 2M 装置NBI 注入器钛泵提供技术储备。