宝钢水环泵-蒸汽喷射真空泵系统结构的组成

宝钢一炼钢区域原有1#RH和2#RH共2套RH精炼装置, 随着4 号高炉的投产, 一炼钢每年目标钢产量将达到800万吨以上, 同时随着宽厚板及1800冷轧的投产, 一炼钢RH 精炼处理的品种钢比例将进一步提高, 一炼钢RH 精炼处理能力将很难满足生产及市场要求, 在此背景上, 宝钢在一炼钢新增了一套4#RH 真空脱气炉外精炼装置。

4#RH采用了自主集成的方式, 设备上以国产为主, 引进国外少量关键设备和配套件, 使这套真空脱气设备达到并具备国际先进的高效能精炼技术的水平, 其中真空泵系统的能力达到67Pa时1500kg/h 的抽气量, 是目前国内钢厂中具有最大抽气能力的真空脱气装置。在此套真空泵系统中, 采用了水环泵—水蒸汽真空泵的泵组形式, 由于使用了水环泵, 所以在实际的运行中可大大减少水蒸汽的耗量, 产生节能的效果。

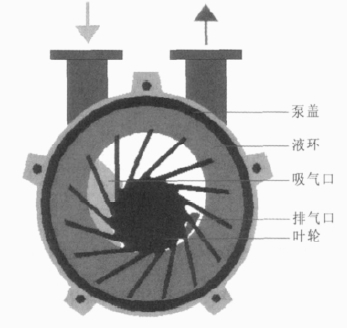

水环真空泵的工作原理阐述如下: 在泵体中装有适量的水作为工作液, 当叶轮按图中顺时针方向旋转时, 水被叶轮抛向四周, 由于离心力的作用, 水形成了一个决定于泵腔形状的近似于等厚度的封闭圆环。水环的下部分内表面恰好与叶轮轮毂相切, 水环的上部内表面刚好与叶片顶端接触( 实际上叶片在水环内有一定的插入深度) 。此时叶轮轮毂与水环之间形成一个月牙形空间,而这一空间又被叶轮分成和叶片数目相等的若干个小腔。如果以叶轮的下部0°为起点, 那么叶轮在旋转前180° 时小腔的容积由小变大, 且与端面上的吸气口相通, 此时气体被吸入, 当吸气终了时小腔则与吸气口隔绝; 当叶轮继续旋转时, 小腔由大变小, 使气体被压缩; 当小腔与排气口相通时, 气体便被排出泵外。水环泵的特点是结构简单, 制造精度要求不高, 容易加工。操作简单, 维修方便。另外泵腔内没有金属摩擦表面, 无须对泵内进行润滑。转动件和固定件之间密封可直接由水封来完成。

蒸汽喷射泵是以靠从拉瓦尔喷咀中喷出的高速水蒸汽流来携带气的, 故有如下特点:无机械运动部分, 不受摩擦、润滑、振动等条件限制, 因此可制成抽气能力很大的泵。工作可靠, 使用寿命长。结构简单、重量轻, 占地面积小。但耗费蒸汽和水。

单纯的水环泵获得的真空度低, 一般单级水环泵的极限压力只能达到8~2 kPa, 远不能满足系统的要求, 而单纯的蒸汽喷射真空泵通过多级串联能达到较高的真空度, 但存在蒸汽耗量大,如果蒸汽供应不足对系统影响很大。所以蒸汽喷射泵串联水环泵既可获得要求的真空度, 又能使蒸汽的耗量大大减少。

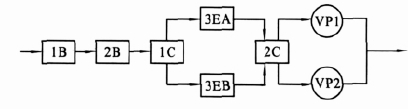

典型的水环泵—蒸汽喷射泵和多级蒸汽喷射泵的系统组成如图所示。

图2 典型的水环泵——蒸汽喷射泵简易流程图

图3 典型的多级蒸汽喷射泵简易流程图

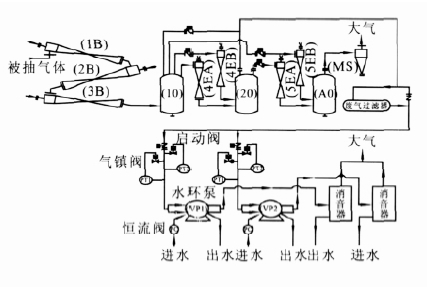

在水环泵—蒸汽喷射泵系统中, 水环泵替代第4 级泵成为末级泵, 在蒸汽使用上, 1B、2B 和3E 需使用蒸汽, 在多级蒸汽喷射泵系统中1B、2B、3E、4E都需使用蒸汽。所以水环泵—蒸汽喷射泵系统的蒸汽耗量比多蒸汽喷射泵系统的蒸汽耗量少, 而且水环泵的抽气量大, 可以使前级的喷射泵的蒸汽耗量同比大大减少。所以从蒸汽节约角度看, 水环泵—蒸汽喷射泵系统是具有很大的优势, 这也是宝钢4#RH 采用这一系统构成形式的原因之一。4#RH 的真空泵系统的构成如图四所示: 真空泵系统由二部分组成, 蒸汽喷射泵部分和水环泵部分。

蒸汽喷射泵部分由五级蒸汽喷射真空泵系统组成, 带有两台中间冷凝器、一台末级冷凝器。增压泵1B、2B、3B 呈“ 之”字形布置, 4EA、4EB、5EA、5EB 为垂直布置, 其中4EB 和5EB 分别与4EA 和5EA 并联, 是预抽辅助泵, 作用是为了提高低真空段的抽气能力和缩短抽气时间。从第五级喷射泵排出的废气通过末级冷凝器AC 后经排气管排到厂房外。各级泵及冷凝器通过泵间连管相连, 其中C1 和4EB、C2 和5EA、C2 和5EB 间设有气动切断阀。

图4 4#RH的真空泵系统

水环泵部分的抽气管路从1C 和2C 中引出,在1C 引出管路处设有气动切断阀, 两路管路合并成一路后经过废气过滤器, 废气过滤器中有过滤网, 可有效地将被抽气体中的大颗粒部分过滤掉。VP1 和VP2 两台水环泵并联布置, 其中配置均相同。每台水环泵连接管道上安装有入口切断阀, 并在管路上安装有启动阀和气镇阀, 水环泵出口安装有消音器, 可大大减少噪声。被抽气体通过消音器后排到厂房外。