旋壳泵的发展综述与应用展望

微小流量高扬程的旋壳泵比高速泵具有更高的性价比,介绍了旋壳泵的起源、发展现状、结构、工作原理、性能参数及特点,分析了旋壳泵与高速泵的应用优势,及其经济性。而旋壳泵由于其更高的效率、更低的转速、更平稳的运行特性、更长的轴承使用寿命、更低的运行成本,在小流量高扬程的工艺操作条件下,可替代高速泵大量运用于对流体输送要求较平衡的生产岗位。

引言

旋壳泵是一种采用常规离心泵和航天技术中冲压滞止增压的独特工作原理的新型小流量单级高压泵,属极低比转数泵。由于旋壳泵技术引进国内较晚,至今在国内工业领域的应用仍然很少,但是作为一种新型泵产品,在某些工况下代替高速泵具有较好的经济性。

1、旋壳泵技术的发展历史

世界上关于旋壳泵(皮托泵)的专利是1923 年由F. W. Krogh 首先申请的,他把皮托管的原理推广应用于泵的设计上,故称皮托泵。20 世纪30 年代,第二次世界大战爆发后,德国和英国急需火箭和导弹的燃料泵,但是在当时可采用的多级离心泵可靠性差;往复泵在高压下压力脉动强烈,易损件又多,于是科研人员开始研发新型小流量超高扬程泵。研制人员当时提出了两种构思的离心泵:一是高速、开式叶轮、部分流离心泵方案,发展成今天的高速泵;另一全新构思是将叶轮与泵壳联为一体同步回转,发展成今天的旋壳泵。但是旋壳泵在当时具体实施起来还有很多设计障碍,所以该方案未被军方接受。直到上世纪60 年代,旋壳泵的理论和制造技术有了重大突破, 在此背景下,到70 年代,美国Kobe 公司生产出了第一台商用旋壳泵,从此旋壳泵开始走向市场,逐渐被人们所接受。目前,国外主要旋壳泵生产厂商及产品是美国Weir 公司Roto-jet Pump和德国Sterling 公司Pitot Tube Pump。

2、旋壳泵的国内发展现状

对于国内市场,旋壳泵的发展基本经历了引进—消化吸收—开发生产的过程。1987 年,我国第一次引进旋壳泵,是在炭黑新工艺改造中用于原料油的输送。

随着旋壳泵的成功引进,国内开始对旋壳泵的工作原理、结构特点、水力设计及使用条件等进行研究,取得了一些初步成果。1988 年,龙兴茂等对旋壳泵作了专题介绍,详细介绍了旋壳泵结构和原理,列出了系列产品的性能范围和所用的材料,并说明了旋壳泵在小流量高扬程范围内的发展前景。董长善也专门对美国贝克休斯公司的旋壳泵进行了介绍,详细列出了贝克休斯公司生产的3 种旋壳泵的主要参数和主要部件的材料。1989 年北京化工机械厂开始对旋壳泵进行调研和试制,经过他们的实验验证表明,旋壳泵的扬程和功率曲线都比较平缓,效率比高速泵要高6% ~ 8%。2002 年,山东长志泵业有限公司研制的LG-2/130 和RA 一2/130 型管道式旋壳泵,经山东海化集团等单位长期使用证明,运行平稳、可靠,各项性能均达到设计要求。杨军虎等进行了旋壳泵叶轮内的准三元流动计算,计算显示叶片工作面速度先减小后增大,叶片背面速度先增大后减小。旋壳泵作为国内的新泵型,在推广和使用方面还缺乏经验,针对使用中的问题,张宏等介绍了旋喷泵故障的预防和处理措施。邬国秀等在理论方面对旋壳泵内能量损失及流场进行了数值计算,加深了对旋壳泵运行机制的了解。

此后我国多家高校、科研机构和企业都对此种泵的关键部件集流管和叶轮进行了深入研究和试验,相继取得了一些国家专利。从那时开始,国产的旋壳泵逐步在炭黑行业应用,并扩展到食品、炼油和化工等不同行业。随着各厂家技术水平的不断提高,目前国产旋壳泵的效率、可靠性等方面逐渐缩小了与国外品牌的差距,体现出了较好的性价比优势。

3、旋壳泵的技术特点

3.1、旋壳泵的结构与原理

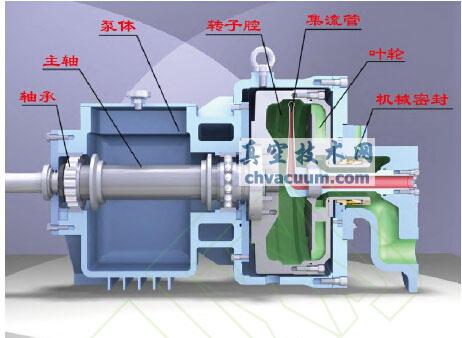

旋壳泵结构上最主要的特点就是叶轮与转子腔连在一起构成转子,在转子腔内的集流管静止不动,随着转子的高速旋转,介质不断从泵的入口吸入,并获得能量从而具有很高的动能,高速介质进入集流管后发生能量转化,动能转化为压力能,成为平稳的高压介质输出。旋壳泵的剖面如图1 所示。

图1 旋壳泵的剖面图

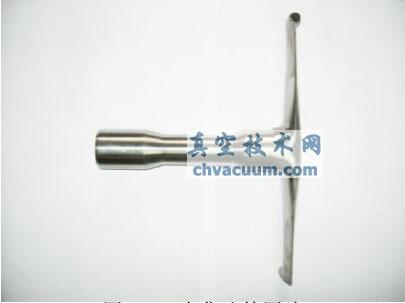

旋壳泵具有节能高效的特点,其中主要的原因就是叶轮与转子腔同步旋转,介质在获得动能的过程中无圆盘摩擦损失,这就使得旋壳泵在效率上比高速泵和多级泵具有优势。旋壳泵另一关键部件就是集流管,集流管的内腔相当于压水室的扩散管,可把流体的动能转化为高压能输出,同时为了减少绕流阻力的损失,集流管通常被设计成流线型,典型的外形图见图2。根据介质流量的大小不同,集流管还可以有双向结构的,见图3。

图2 集流管图片

图3 双向集流管图片

3.2、旋壳泵与离心泵的区别

目前,化工装置中常规采用的小流量高扬程泵可分为多级泵、高速泵和柱塞泵等高比转速泵。其中多级泵和高速泵属叶片式泵中的离心泵,多级泵内有多级叶轮,采用逐级升压的方式,效率低、结构复杂及密封要求高。而高速泵却存在转速高、效率低、可靠性差的问题。柱塞泵属容积泵中的往复式柱塞泵,其缺点是出口压力脉动、体积大、噪声大。

离心泵液体旋转而泵体不旋转,旋转的液体与泵体之间存在很大的圆盘摩擦损失。旋壳泵液体与转鼓同步旋转,基本上消除了圆盘摩擦损失,而与液体有相对运动的集液管只有很小的面积。离心泵的最大扬程为0.6~0.7v2/g(v 表示泵进口处的绝对速度m/s,g 表示重力加速度m/s2),旋壳泵的最大扬程为0.97 v2/g,旋壳泵扬程回收比离心泵高50%左右。离心泵效率低的原因是叶轮圆盘摩擦损失显著增大,而旋壳泵不存在圆盘磨擦损失,也无蜗壳水力损失,虽然有转子腔和集水管的水力损失,但其效率仍比同比转数离心泵高。

3.3、旋壳泵的性能参数

美国Enviro 公司的旋壳泵,仅五种泵型的单级泵就能覆盖很广的工作范围(流量2~160m3/h、扬程不大于1600m)。只要改变皮托管入口直径、皮托管根数和泵转速,就能满足不同流量和扬程的要求,并使泵在高效区运行。

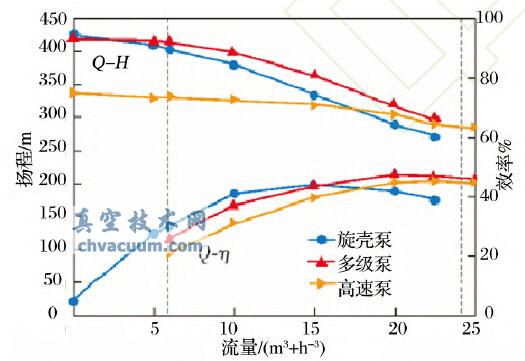

图4 特性曲线比较图

流量小于6 m3/h、扬程低于800 m 时,旋壳泵效率比高速泵高很多,而多级泵可选泵型很少。流量为6~10 m3/h、扬程低于800 m 时,高速泵的效率仅为旋壳泵的一半,虽然多级泵可选泵型增加,但是效率比旋壳泵低10% ~ 20%。流量为10 ~16 m3/h、扬程低于400 m 时,旋壳泵效率比多级离心泵效率略高,比高速泵约高10%;扬程为400 ~800 m 时,旋壳泵比多级离心泵效率存在一定的优势。

3.4、旋壳泵的优势

旋壳泵在某些工况下可以用于替代高速泵或者多级泵,相对而言它有如下优势:

1)适合小流量高扬程输送,流量<110 m3 / h,扬程<2 000 m,效率比同比转速的离心泵高;

2)流量扬程特性曲线平滑,在较宽的流量范围内,扬程变化小,且不存在高速泵的“驼峰”现象;在极小流量(0.5~5 m3/h) 时流量扬程曲线仍然平稳,它可以在从零流量到设计流量范围内任一流量点稳定运行。

3)结构简单,只有一个旋转的壳体和一个集流管,运动部件少,拆装维护方便,而高速泵和多级泵的结构要复杂很多。

4)整机的易损件只有机械密封,维护费用低。旋壳泵的机械密封设在泵入口,仅承受最大入口压力,所以机封寿命较长。

5)主轴不接触介质,不用考虑其耐蚀性。

6)轴承使用寿命长。旋壳泵转子的径向力和轴向力较小,且与流量的关系很小,从根本上克服了高速泵、多级泵的轴向力大,方向不易控制的问题,同时由于结构的原因机封泄漏不会污染轴承。

7)初次投资费用较低,尤其是不需要增速的旋壳泵价格优势明显。

3.5、旋壳泵的劣势

1)在检修机械密封时,需要将进、出口侧的法兰拆开,对于端进端出的泵型需要设置进、出口管路的拆卸短节。

2)一般认为,旋壳泵的汽蚀性能较离心泵差,汽蚀的持续发展会产生大量气泡,“堵塞” 叶轮流道,破坏液流连续性。

3)从泵的结构看,检修时转子腔内介质的放净不方便,当泵输送易燃易爆有毒介质时,这种弊端尤为明显。但是目前国内已经有制造商针对这个问题着手设计立式旋壳泵,如果能够开发成功并解决放净的问题,将会扩展旋壳泵的使用范围。

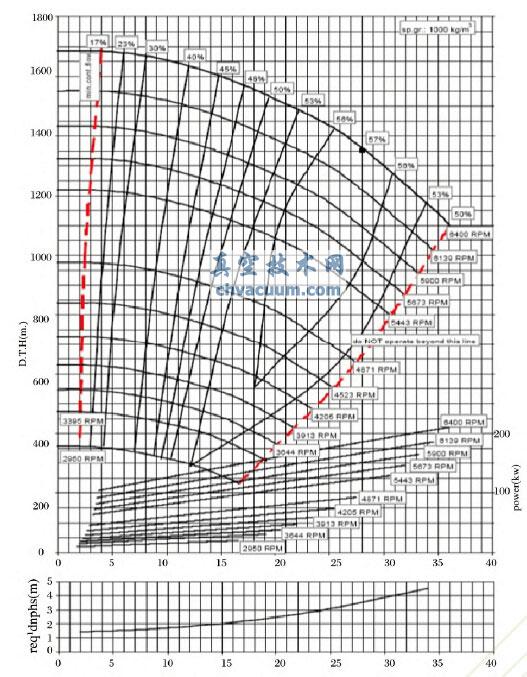

4)旋壳泵不能像离心泵一样通过切割叶轮来改变泵的性能参数,通常采用改变转速来改变泵的性能范围,典型的性能曲线见图5。而在调节转速的三种方式中,在爆炸危险区不宜采用皮带轮增速,采用齿轮箱或者变频增速都会增加初次投资。

图5 旋壳泵典型性能曲线

4、旋壳泵的研究与发展前景

旋壳泵是一种值得推广的新型极低比转数泵。国外对它的设计、生产和使用已比较成熟,但对其研究报道极少。国内对旋壳泵的研究开发尚处于起步阶段。在以下几方面尚需进一步开展工作,使旋壳泵能在国内得到广泛的推广应用。

1)旋壳泵内部流动的数值模拟。由于该泵结构的特殊性,对其内部流动进行实验研究极其困难。利用数值模拟,有助于了解旋壳泵内部流动,对水力设计有参考价值。一般离心式叶轮内的数值模拟的文章已不少,而复合叶轮内的数值模拟工作,尚未开展转子腔和集流管中的流动数值模拟。

2)旋壳泵的设计原理和设计方法研究,目前还很不完善,还有大量工作要做。相比于普通极低比转数离心泵,两者的叶轮大体一致,研究也较多。旋壳泵没有圆盘摩擦损失和蜗壳水力损失,而多了转子腔和集流管的水力损失,因此转子腔(集水管外部流场)和集水管的设计研究尤为重要。

3)旋壳泵的外特性研究。主要是叶轮和集流管有关几何参数对泵性能影响的试验研究和理论分析,为完善旋壳泵的设计方法积累资料。

4)旋壳泵产品开发与推广应用。在我国石油化工、冶炼、炭黑等行业引进设备中旋壳泵并不少见。在近年的化工设备中亦有用旋壳泵替代部分高压多级泵和高速泵的成功事例,但真空技术网(http://www.chvacuum.com/)认为国内自主开发的新产品很少,应用量不大,应加强这方面的工作。

5、结束语

对旋壳泵这一新型泵的技术特点进行了介绍,对高速泵与旋壳泵进行了对比,综合各方面的特点来看,高速泵结构复杂、维修困难、运行成本高,常用于输送小流量高扬程的场合,而旋壳泵由于其更高的效率、更低的转速、更平稳的运行特性、更长的轴承使用寿命、更低的运行成本,在小流量高扬程的工艺操作条件下可替代高速泵大量运用于对流体输送要求较平衡的生产岗位。旋壳泵在小流量高扬程的工况下确有其独到的优势,建议在更多的工程实践中,综合考虑泵送介质的特点、操作检修情况、效率能耗、安全环保等多方因素,将旋壳泵作为一种新的选择。