双级滑阀式真空泵排气系统结构噪声预测

基于大涡模拟和声学类比理论相结合的方法对双级滑阀式真空泵排气系统结构噪声进行预测,根据预测结果分析噪声分布规律及气动噪声声场特性。通过CFD 数值模拟计算,对排气系统结构管道不同截面测量点的压力进行了频谱分析,对比了不同监测点声压的特点。通过数值模拟计算,预测值和试验数据良好吻合。结果表明,变截面结构的排气系统的主要噪声源来自于排气腔近出口处,变截面处也是气动噪声的来源,排气腔声场具有对称性;双级滑阀泵排气系统气动噪声能量主要集中在1000 Hz 以内,在低频时具有偶极子特性的辐射指向性,高频宽带噪声不具有指向性。

滑阀式真空泵结构简单、性能可靠,造价低廉,是一种生产量大、应用面很广的真空获得设备。但是,该泵的噪声和振动大,不但对环境造成不利影响而且也会减少真空系统的寿命,限制了滑阀真空泵的发展空间。在滑阀泵正常工作状态下,其噪声主要来自泵转子的不平衡运动产生的谐波机械噪声和高速高压的油气的冲击噪声。近年来国内滑阀泵研究对减振降噪方面已经取得了显著成果,而降低冲击噪声的研究迟迟未开展。滑阀泵的油气冲击噪声源自“油锤效应”,这是油封式机械真空泵所特有的共同的现象,由于依靠泵油来密封间隙,在排气时形成的液气冲击波导致了噪声的产生。除了采取改变油箱材料、控制油量等措施外,真空技术网(http://www.chvacuum.com/)认为对排气系统即排气管道进行变截面的结构设计,不失为一种有效降噪的方式。

因此研究排气系统的发声原理并寻找声源,为抑制滑阀真空泵的排气冲击噪声提供依据和方法就显得尤为重要。但是排气管道由于管道截面发生多次、多种变化,介质高速穿过变截面管道,过流断面面积增加或减少,流体会突然膨胀或突然收缩,并且伴随产生振动、碰撞和冲击,产生雷诺应力、剪切力,形成可见尺度的涡旋即湍流流动,从而导致空气发声,由此可见其排气系统发声原理是极其复杂的,通过理论计算的方法很难获得声场的具体分布。但随着计算流体力学( CFD) 的快速发展,通过对滑阀泵的排气系统建立模型,利用有限元方法对模型的近场流场进行数值模拟,并在此基础上进行滑阀式真空泵排气过程声场远场计算,获得滑阀泵排气腔空间声压的分布情况,实现对滑阀泵排气系统的气动噪声进行预测。

本文基于广义莱特希尔理论,采用大涡模拟和声比拟理论对排气系统的流场进行数值分析和预测,首先,排气系统近场流场是非定常湍流流场,通过大涡模拟方法计算获得压力和速度分布信息;然后基于FW-H 方程模拟远场气动噪声,并对测量点的声场进行分析。最后,与试验结果相互印证,验证数值计算结果的正确性。本文通过数值模拟结果分析变截面管道流场空腔内的噪声规律及其气动噪声的特性,并为进一步降低变截面管道空腔噪声抑制方法提供参考和借鉴。

1、排气系统近场流场的数值模拟

首先对排气系统近场流场进行计算,它是排气系统的噪声预测即远场声场计算的前提和基础。大涡模拟是一种通过精确计算一定湍流尺度的运动,从而能够计算湍流中许多非稳态、非平衡过程中出现的大尺度效应的方法,排气系统的近场流场属于非稳态的湍流流动,因此利用大涡模拟方程模拟一定速度下的二维均匀流场气流通过不同截面管道的近场流场特性。

1.1、模型及网格划分

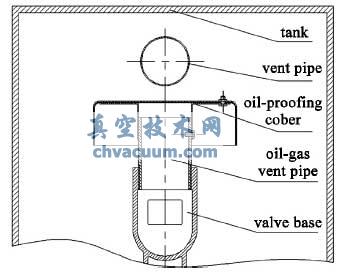

某厂生产的2H-150 型滑阀式真空泵的排气结构如图1 所示,泵腔的气体从排气阀喷出后,经过气阀连接座、油气排管、挡气罩、排气管排出泵体外。

图1 滑阀式真空泵排气结构图

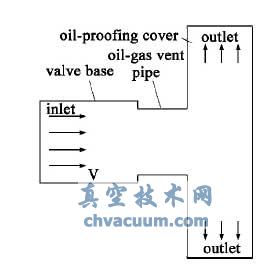

气体在气阀连接座到油气排管的喷出过程中发生了一次截面突变,然后油气混合物从油气排管到挡油罩,排气管道截面又经历了一次截面突变。挡油罩过滤掉泵油气体继续喷出,经过排气管排出油箱外,因此排气腔变截面管道的声学简化为如图2所示的两节串联的空腔结构。

图2 排气腔简化结构图

由于圆管具有对称性,因此本文建立了如图2的二维模型,在直角坐标系下划分结构网格,进行非定常湍流流场值模拟。对模型进行了如下的条件设置:

(1) 流体介质选择温度为28℃的不可压缩理想气体,粘度为μ = 1.7894 × 10 -5 kg /m·s。

(2) 二维空腔模型第一节长深比为1.2,第二节空腔模型长深比为3,挡油罩的长径比为0.285。

(3) 油气冲击液顶开排气阀,以极高的速度冲击排气腔壁面、挡油罩等阻碍物,因此发出很大的声响。本文模拟计算最大气流冲击对排气系统的结构噪声预测,忽略气流速度压力的变化,取常值,设定油气混合流体冲击速度v 值为30 m/s,马赫数是0. 0294,基于排气腔直径的雷诺数Re 为2 × 105。

(4) 设置二维模型的入口和出口压力均为大气压,压力值为101325 Pa。

1.2、流场仿真

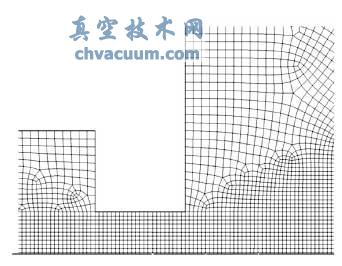

为滑阀泵排气系统二维模型划分计算网格图。采用四边形单元进行网格划分,四边形单元的优点是简单方便,具有完整的结构,同时节约大量的内存和时间。整个流场计算区域采用非均匀网格划分,将空间划分为6 个计算区域,采用约15 万的结构网格。对靠近排气腔变截面处的网格划分加密,远离变截面处的区域网格划分逐渐稀疏。图3 是网格的不均匀分布和部分声场计算区域网格划分示意图。设定气体从左测流入,向右上和右下喷出,设置边界类型,入口条件为速度进口( velocity-inlet) ,右侧的两个出口均设置为压力出口( pressure-outlet) 。其余的边界设置为管壁边界条件,包括无滑移、绝热壁面条件和柯西黎曼无变量无反射远场边界条件。

图3 部分声场计算区域网格划分示意图

2、结论

本文利用计算流体力学大涡模拟和声学比拟理论( FW-H) 方法对滑阀式真空泵变截面管道排气腔气动噪声进行数值分析及预测。通过对变截面管道排气空腔的流场及声场分析和研究可以得出以下结论:

(1) 计算结果表明,预测值与试验测量值基本吻合,说明本文采用的CFD 技术和气动声学理论方法基本正确可靠。

(2) 排气腔腔内噪声产生的主要原因是排气腔截面突变,形成脱体涡,涡的生成、脱落,与排气腔壁面的剪切分离脱落间产生了噪声。在油气混合液离开排气管向挡油罩出口处流动过程中,随着速度的增加,流体沿壁面改变运动方向,脱体涡快速生长快速脱落,成为主要噪声源。

(3) 排气空腔声压级在低频时幅值最大,主要噪声能量集中在1000 Hz 以内,与文献实验结论一致。同时,排气空腔低频声场在远场具有明显辐射指向性,并且由此认为脱体涡导致的脉动载荷属于偶极子流体动力声。而在高频率的宽频区沿着远场不具备指向性的传播。

(4) 从排气空腔的流场、声场分布来看,排气腔截面突变处以及排气管与挡油罩空间转化远壁面处声压级最大,为降低噪声指明了方向,为工程实验提供数据参考。