高真空干泵螺旋级抽气性能的数值计算模型

微型化和一体化是干式真空泵发展的重要趋势,高真空干泵是具有代表性的一种新型干泵。本文对高真空干泵的重要部件之一的单螺旋转子进行了数值研究,通过对几何模型重要参数的分析,结合了直接模拟蒙特卡罗的程序思想,对单螺旋转子工作过程进行仿真。模拟得到了单螺旋转子几何参数对抽气效率的影响机制,得到影响高真空干泵性能的参数调节机制,为高真空干泵的设计提供了理论依据和指导。

近年来,螺杆式真空泵(简称螺杆泵) 备受关注,其转子采用螺旋式空间曲线,具有许多显著的优点,如传送介质平稳、噪声低、允许较高的转速、结构紧凑、使用寿命长等。螺杆泵在工业和国防等领域有着十分广泛的应用,如化工制药、航空航天、石油化工、半导体装备、特气回收、通用工业等。单螺杆泵是螺杆泵的一种,采用高速转动的转子表面携带气体分子,使气体连续地被抽出泵体,具有扰动极小、平稳传输的特点。

清洁化、微型化和简单化是真空获得设备及系统发展的重要趋势,其中最具代表性的是高真空范围内直排大气的干式真空获得技术。高真空干泵采用多种高速旋转的单轴泵复合而成,靠近吸气侧采用单螺旋转子来完成大排量的吸气传输过程。在气体传输过程中,螺旋级转子的叶片形状、数量、尺寸、倾角等结构设计参数的选取,将对其抽气性能存在较大的影响。

直接模拟蒙特卡洛(DSMC)方法的基础是追踪模拟分子的运动轨迹,这个过程要从给定的初始状态出发,初始状态在宏观流动为定常流动条件下的选取是任意的,在追踪过程中,模拟分子在不同状态下的参数得以记录,再通过进一步的统计平均,就可以获得气体宏观状态的参数。螺旋级在工作过程中主要处于分子流区域,基于Bird 等改进的DSMC方法,可以建立转子模型中螺旋槽通道内气体流场的数值模拟方法。

本文根据单螺旋转子的特点,建立了单螺旋转子的几何模型,并采用DSMC方法分析其抽气过程,模拟分子流态下气体分子在泵内的运动情况,通过模拟结果,对气体分子运动过程进行再现,并对计算结果进行分析,得到真空泵的性能参数的对比。通过以DSMC方法为基础的三维模拟,获得螺旋级转子的各种结构参数在抽气过程中的影响效果,从而为高真空干泵的结构优化提供支撑。

1、螺旋级转子几何模型

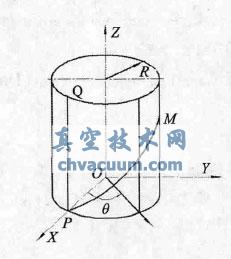

对于高真空干泵,获得更大的抽速,并增加压缩比是其最主要的任务,这要求在螺旋级转子的设计过程中,既要使转子在高真空范围内能顺利的抽除大量气体分子,又要使螺旋级转子尾段的压力最大化,以减小牵引分子级抽气负载。为了满足上述要求,螺旋级转子外边缘采用圆柱面螺旋线,而内边缘采用圆锥面螺旋线,使气体在抽气方向上得到逐渐压缩。该模型的建立对后续结构分析和优化、螺旋级抽气性能的提升都具有关键的作用。最外缘轨迹线如图1所示。

图1 外圆柱边缘型线

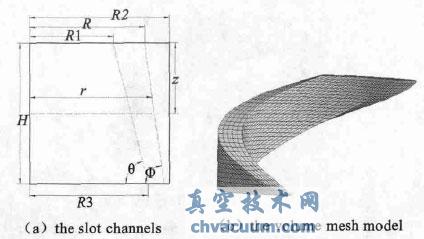

在该模型中,以P作为型线的生成起点,PM为型线的生成路径,构建了单螺旋转子的三维结构,如图2。为了使转子模型有利于气体的传输,模型设计成四个螺旋槽通道,以圆柱形作为通道最外缘形状,内圆母线与中轴线成一定的夹角,形成锥面如图2(a) 。图2(b) 展示螺旋槽流域。网格划分依据开口角度、锥面倾角和转子体高度等变量来进行,可使在初始条件下每个单元能够保留大约20个分子。

图2 单螺旋转子的3D模型

图3(a)表示转子的螺旋槽通道的示意图,采用不同的内圆半径和螺旋升角,以获得不同的转子形式。图3(b)表示一个划分好网格的抽气通道区域,划分依据为自定义坐标。

图3 转子计算域

2、结论

DSMC 方法在高真空干泵的应用中,可以有效对螺旋级转子的性能进行模拟,能够得到以下结论:

(1) 泵的抽气系数在转子厚度的不断增加中呈现的总体趋势为:一直上升,至一峰值后出现下降状态。在开始的一段范围内,递增的转子厚度形成了递增的通道长度,有利于减弱反流作用,当转子厚度超过一定值继续增加时,过长的抽气通道内,分子形成更为频繁的碰撞过程,气体分子流通受到影响,抽气系数降低。

(2) 在螺旋槽开口角逐渐增大时,泵抽气系数的整体变化趋势为:先增加至一个峰值后减小。气体分子的流经通道会随着开口角的增加而增大,更大的通道会流通更多的气体分子,进而提高抽气系数,然而当分子数量过多时,在有限的通道体积内会产生更多的碰撞,分子的流通受到影响,使抽气系数降低。

(3) 在转速不断增加过程中,抽气系数一直上升。气体分子在通道内的运动依靠转子转动的携带作用,高转速的转子在工作过程中形成高速的运动分子,增强气体分子的流通,提高了泵的抽气系数。

(4) 在入口压力为10-4 ~10-1Pa 的情况下,本文开发的螺旋级转子数值计算模型与实验结果吻合较好,误差小于6.75%,满足工程设计要求。