液环泵工作状态监测系统的研究

液环泵广泛应用于电力、石油、化工、冶金、消防等领域,其运行状态直接影响到整个机组的工作和安全性能,一旦发生故障,将造成重大经济损失甚至严重事故。根据液环泵安全可靠运行的需求,本文研究开发了一套液环泵工作在线监测及分析系统,能够实现对液环泵的温度、压力、流量、轴功率、转速、振动等性能参数的采集、处理、显示、存储、异常判断和故障报警,及时发现潜在的故障及其原因。通过液环泵的实验测试,验证了该监测系统的有效性及实用性。

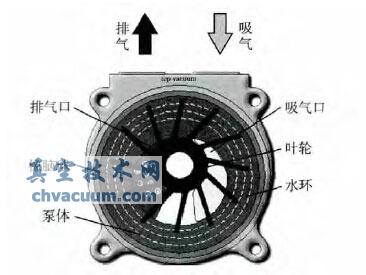

液环泵作为一种低真空泵,广泛应用于电力、石油、化工、冶金、消防等领域。液环泵的工作原理如图1 所示,偏心安装的叶轮按图中顺时针方向旋转时,泵内工作液受离心力作用在泵内形成一个液环。液环内表面与叶轮轮毂间形成的空间被叶轮叶片分割成若干个小腔体。在前半转,小腔体的容积逐渐增大形成真空从吸气口(黄色区域)吸入气体。在后半转,小腔体容积逐渐缩小,气体被压缩并由排气口(红色区域)排出。工作液除了形成液环作用外,还起到带走气体热能及密封间隙的作用。因此液环泵的热力过程近似为等温过程,适合抽送易燃易爆或温升容易引起分解的气体,常被用于真空蒸馏、煤矿瓦斯抽送等存在易燃易爆气体的场合,真空技术网(http://www.chvacuum.com/)认为其安全运行监测和故障诊断具有重要意义。

图1 液环泵工作原理图

国外关于液环泵在线监测和故障诊断的研究资料相对较少。国内相关的研究一般集中在故障机理的分析。例如王桂芹给出了液环泵在使用和维护过程中,影响性能的主要因素。宋子义、贾相福、向冬枝、解喆、李凤及王能秀等人分析了液环泵阀片断裂、泵体振动等常见的故障机理及解决措施。在液环泵故障诊断方面,季利平、翁旭霞对液环泵转子不平衡等故障振动信号频谱特征做了分析,并采用振动监测仪对液环泵的关键部位进行监测。李昱、王宣宇采用振动在线监测分析系统,对液环泵的运行状态进行连续监测,并将小波分析法引入到液环泵的故障诊断中。这些研究有助于发现液环泵工作中出现的故障,但也存在以下问题:(1)液环泵故障诊断方式多采用事后或定期检查,未能实时监测液环泵运行状态以消除潜在故障。(2)现有的液环泵振动监测系统功能不足,监测点少,且仅仅依靠振动信号判断液环泵的运行状态极易造成误诊或漏诊,诊断结论可信度低。

鉴于上述情况,本文开展液环泵工作在线监测及故障诊断系统的研究开发,该系统具备以下功能:(1)性能参数的实时监测与记录:可实时采集和记录液环泵的温度、压力、流量、轴功率、转速、振动等参数。(2)数据库管理:对采集的参数进行存储查询,用图表方式给出数据。(3)趋势分析和故障预报:对液环泵监测参数的变化进行趋势分析和回归预测,实现设备异常及故障预报;当参数超出设定值时,发出报警信号。(4)人机交互与操作指南:提供人机交互界面和帮助文档,方便用户使用系统提供的功能、服务。(5)系统的可扩展性:硬件设计提供扩展通道,软件模块化,功能可方便扩展。

1、液环泵工作性能在线监测

1.1、监测参数及监测点布置

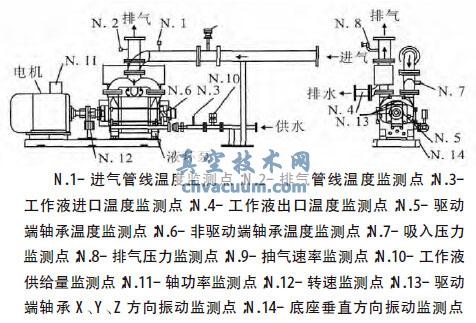

选取2BE1-203 型液环泵作为监测对象,该机组由电机、液环泵、进气管路、排气管路、供水管路、排水管路、进气三通、汽水分离器、底座等组成。液环泵性能参数多、数据量大,系统监测一方面要避免因监测点过多而使有价值的数据淹没在海量无用数据中,另一方面也要避免因测点过少而缺乏对故障诊断有价值的信息。根据液环泵有关的操作、测试规范和标准,本文所选取的液环泵监测参数及位置如图2 所示,所选用的传感器如表1 所示。

图2 系统监测点布置

表1 测量参数及传感器的选型

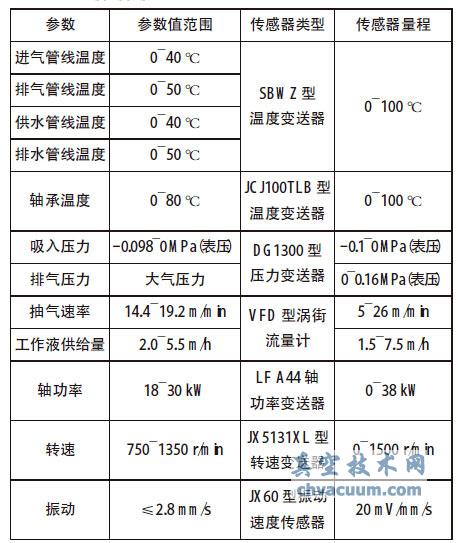

1.2、系统硬件结构设计

液环泵工作性能在线监测及分析系统的硬件结构如图3 所示,主要由NI Compact DAQ 机箱、各类传感器及变送器、电流输入型数据采集卡、电压输入型数据采集卡、工控机/PC 构成。各变送器将能反应液环泵运行状态的特征参数如温度、压力、流量、轴功率、转速、振动等转换成电信号,并对采集到的电信号进行处理得到0~5 V标准电压或4~20 mA 标准电流信号,最后通过数据采集卡进行A/D 转换,使之成为计算机可处理的数字信号,计算机计算机在获得数据采集卡传输的信号后,在软件的运行下完成各物理量的分析处理、显示及存储。

图3 液环泵运行状态在线监测及分析系统的硬件结构

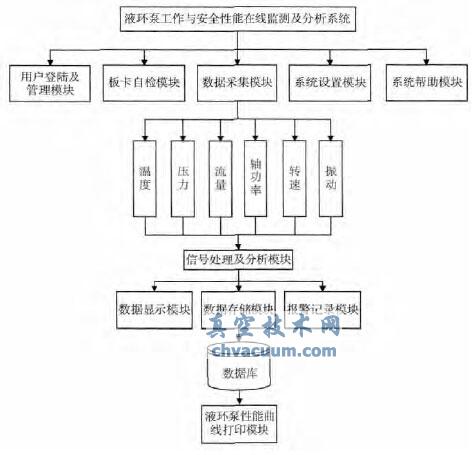

采用LabVIEW 软件编写数据采集、数据存储、数据分析、报警记录、人机交互程序,用Access 数据库进行数据管理。系统软件总体方案如图4 所示,主要包括用户登录与管理、板卡自检、系统设置、系统帮助、数据采集、信号处理及分析、数据显示、数据存储、报警记录、液环泵性能曲线打印等功能模块。

图4 系统软件总体设计方案

用户管理模块用于用户的增加、删除和密码设置等。参数设置模块主要用于环境信息、液环泵工艺参数、系统硬件参数及报警限值设置。数据采集模块用于对液环泵的监测参数进行连续实时采集,并将数据传送给数据分析、显示、存储及报警记录模块。信号处理及分析模块对采集到的信号采用数字滤波方式消除干扰,并对信号做时域和频域分析。数据显示模块用于实时显示采集数据的瞬时值及随时间变化曲线。报警记录模块用于判断采集参数是否超出用户设定的报警限值,当超出时系统发出蜂鸣声报警。数据存储模块主要是把采集的数据存入Access 数据库中。性能曲线打印模块用于显示和打印液环泵的效率、轴功率、抽气速率、工作液供给量等曲线。板卡自检模块用于检测数据采集卡及cDAQ 机箱是否正常工作。系统帮助模块则为用户提供详细的软件操作指导。

2、性能监测结果分析

2.1、信号实时监测

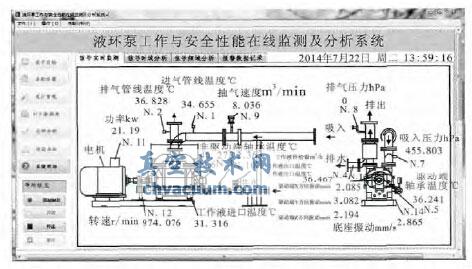

液环泵的信号实时监测界面如图5 所示。各监测值显示控件的闪烁状态用来表征液环泵运行正常与否。正常运行时显示控件呈绿色不闪烁;当某一参数超出液环泵正常范围时,显示控件则呈红色闪烁,例如图5 中的液环泵驱动端Y 方向及底座垂直方向振动因超过允许值而呈红色状态。此外,采集数据开始后,为避免用户误操作及过多用户操作事件增加系统开销,影响数据读取速率,除强制停止按钮外将禁用其它功能控件。

图5 信号实时监测界面

2.2、信号时域分析

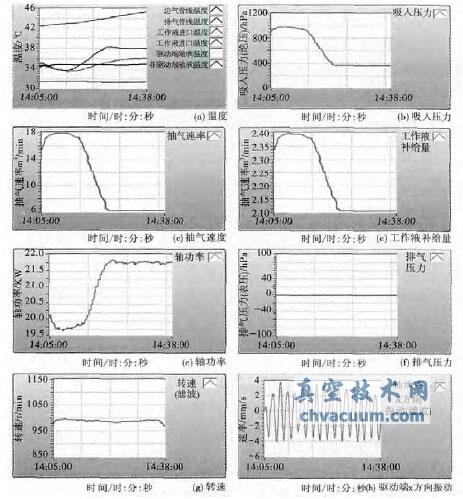

信号时域分析模块主要用于记录液环泵监测参数随时间变化历程。作为示例,图6 给出了监测得到温度、压力、流量、转速、轴功率、转速及驱动端轴承座X 方向振动的时域曲线。由温度时域曲线可见:①液环泵进气管线温度和工作液入口温度基本恒定;②尽管液环泵的热力过程近似等温压缩,但由于工作液压缩气体做功,实际排出气体温度略高于吸入气体温度;③非驱动端轴承温度要高于驱动端轴承温度,这是因为非驱动端轴承需同时承受径向和轴向载荷。

由图6 可见,液环泵各性能参数变化具有相关性。当气体阀门开度增大时,液环泵吸入压力升高,抽气速率增加,排气管线和工作液出口温度将逐渐降低,泵内气相占据的空间增大而液相的空间减小,因此所需供水量减小,系统维持液环所需能量减少使泵轴功率下降;当气体阀门开度减小,上述监测参数变化情况则相反;若气体阀门开度不变,上述监测参数则近似维持稳定。若阀门开度不变而监测量变化幅度较大,则说明液环泵机组可能有故障发生。

图6 液环泵各监测信号时域曲线图

因测试现场存在强电磁场干扰,原始信号中含有较多脉冲噪声,需要对原始信号进行滤波。例如对转速信号采用了中值算法滤波,对振动信号则采用了巴特沃斯低通滤波器滤波。

2.3、信号频域分析

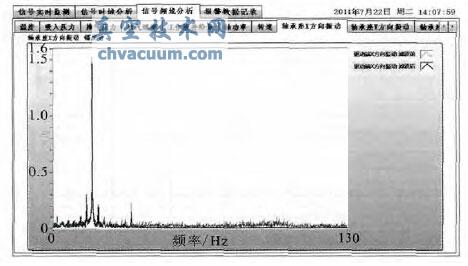

液环泵工作异常或发生故障时,其振动值一般有较显著变化。特定的振动频率对应特定的故障,液环泵振动频率与转子转动频率经常是整数倍或分数倍的关系。以液环泵驱动端轴承座X方向振幅谱(如图7)为例,在频率值f=16 Hz 附近出现较大的振幅,该频率正好是泵额定转速(980r/min)下的转动频率值f=980/60≈16.33 Hz。加之振动信号的时域波形近似正弦波,由液环泵转子不平衡故障机理分析知,该液环泵存在转子不平衡问题,判断其动平衡没有达到精度要求。

2.4、液环泵性能曲线

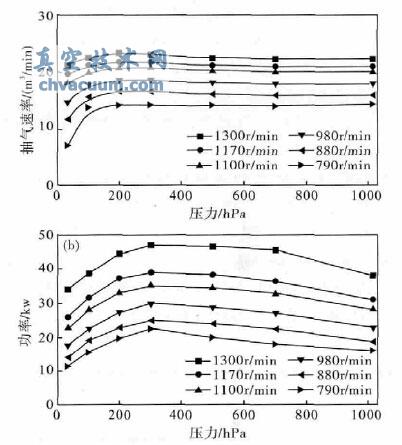

监测系统可根据用户需要,给出液环泵稳定运行后的标准状态(15 ℃工作液、20 ℃进气)下的性能曲线。不同转速下的液环泵的标准性能曲线如图8 所示,其中横坐标是液环泵吸入口绝对压力,纵坐标分别是抽气速率和轴功率。

图7 驱动端轴承座X 方向振幅谱

图8 液环泵性能曲线

由图可见,在各个转速下,随着吸入压力的增加,液环泵吸入的气量逐渐增大并达到一个峰值,随后略有减小直至基本恒定。转速的增加使抽气速率性能曲线整体上移。轴功率性能曲线呈抛物线状,在某个吸入压力下存在一个峰值。转速的增加也使轴功率曲线整体上移。

3、结论

(1)本文对液环泵工作性能在线监测及故障诊断进行了研究并开发了一套液环泵性能监测系统。为验证系统的有效性及准确性,以2BE1-203 型液环泵为监测对象,建立了实验平台,采集了在不同工况下的信号样本,为液环泵的故障诊断研究提供了数据支持。实验证明,通过该监测系统能方便、实时的了解液环泵的运行性能。

(2)为了从采集数据挖掘出更多液环泵工作性能信息,采用信号时域和频域分析法处理监测数据,从而深入分析液环泵的工作状况,及时发现泵故障及其原因,并实现故障预警,从而提高了泵的可靠性和安全性。