水环式真空泵增加前置喷射装置的改造

引言

内蒙古大唐国际托克托发电有限责任公司(以下简称托电)一期工程建设2 ×600 MW亚临界水冷燃煤机组, 1、2号机组分别于2003年6月9日、7月29日投产发电。每台机组配备2 台100%容量真空泵,型式为2BW4403-0BK-Z水环式,机组正常运行时一台运行、一台备用。一期真空泵自投产以来,在高真空状态下泵的轴承振动值超标,造成轴承和叶轮的使用寿命缩短,并且发生过轴承损坏和叶轮叶片产生裂纹等故障。

针对上述情况,托电决定对一期真空泵的问题进行综合分析治理,使真空泵的缺陷彻底消除。

1、真空泵振动及原因分析

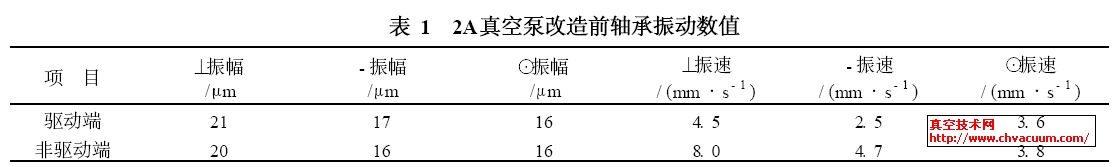

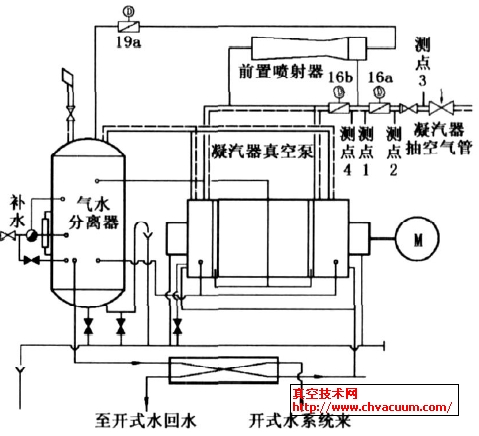

托电一期水环真空泵系统流程图见图1。一期真空泵自投产以来,出现了运行中轴承振动速度超标而振动幅度正常的情况,特别是高真空运行状态下泵的轴承振速达到了8.0mm/s,大大超过了允许值4.5mm/s。表1为2号机A真空泵轴承振动的数值。

图1 水环真空泵系统流程图

真空泵振动大的原因有以下几种:

(1) 轴承安装、检修质量不良;

(2) 转子不平衡;

(3) 轴承质量不合格;

(4) 泵内发生汽蚀。

分析认为,真空泵经过几次检修,安装、检修质量不存在问题;轴承经过解体检查,质量合格;转子在出厂时已做过动平衡试验,也没有问题。最终分析认为是高真空运行时真空泵内发生汽蚀所致。经过调查,国内其它厂水环真空泵也曾经发生类似情况。

表1 2A真空泵改造前轴承振动数值

水环真空泵的工作原理是利用容积变化来实现抽真空,转子在泵内偏心安装,它的转动会迫使工作液沿泵壳内壁形成一个与其同向旋转的液环,此时会在两相邻叶片、叶轮轮毂和液环内表面之间形成气腔,随转子的转动此气腔在泵的吸气区体积逐渐增大,其内部压力下降,从而将气体吸入泵内,相反气腔在排气区体积逐渐缩小,内部压力上升,从而将气体排出。

在整个运行过程中,从最大吸气区到排气区阶段,泵一直处于高真空状态下运行,真空泵一般的设计极限绝对压力为3.3kPa,压力低时泵内汽蚀相当严重,从而造成泵体振动。随着真空的上升(即压力降低) ,汽蚀和振动都将加剧,水环也在增大,因而叶片负荷也急剧增加,高真空所形成的巨大拉应力作用在叶片上,容易导致叶片疲劳断裂,该现象往往出现在叶轮铸造缺陷的位置。真空泵长时间在汽蚀的恶劣工况下运行,不仅由于振动使轴承的寿命缩短,而且叶轮的使用寿命也将大大缩短。

2、改造情况

为解决真空泵汽蚀的情况,需提高真空泵入口压力,为此提出为真空泵增加前置喷射装置。

2.1、前置喷射装置的工作原理

前置喷射装置为一个喷嘴和扩压管组合装置,动力气源采用真空泵出口气流。通过从排气侧(气水分离器)引入接近大气压力的气流,通过喷嘴加速形成高速气流,来带动吸入口内的气体一起从吸气支管进入泵内。在泵初始运行入口力高时,喷射器不投入,绝对压力达到15kPa左右时,喷射器投入工作。真空泵增加前置喷射置改造后,可将泵入口绝对压力由原先的4~8kPa提升至9~15kPa,从而大大减轻泵内的汽蚀现象,达到稳定运行的目的。同时增加喷射器后可提高凝汽器在低真空状态下的抽气量,提高系统真空度。

2.2、改造施工方案

改造安装的系统方案如图2,具体方案为:

(1) 将真空泵入口气动阀去掉,保留入口逆止阀,在泵入口与逆止阀之间加装两个气动阀(16a、16b) 。

(2) 在喷射器至分离器管段加装第三道气动阀(19a) 。

(3) 在汽水分离器靠排气侧的顶部开孔,用以连接喷射器吸入直管。

(4) 在泵进气管靠分离器侧顶部开孔,连接前置喷射器喷管及连接部件。

(5) 16a、16b两阀门中间短管开孔,用来接喷射管部件。

(6) 就地选取压力气源口并接管至气源配气箱,以供气动门用气。

(7) 顶部4个热工压力测点及1个就地压力表测点口如图2所示。

(8) 系统的程序控制做入DCS中。

图2 真空泵改造后的设备流程图

2.3、加装前置喷射器后真空泵的逻辑程序

(1) 泵启动前要求气动阀16a、19a关闭,16b处于开启状态。

(2) 泵启动后,当入口压差ΔP(16a气动阀前后1、2测点)达到2kPa(2点绝对压力-1点绝对压力≥2kPa)时,16a气动阀开启,其他两门维持原状。

(3) 当入口绝对压力P1 低于(6~8kPa)时(相对值-84kPa,当地大气压以90 kPa计算) 16b关闭,同时打开19a气动阀,16a维持原开状态。

(4) 泵在正常停运时, 16a先关闭后,才允许停泵(联锁状态下控制,不允许CRT手操) 。

(5) 16a、16b是气开门(即24VDC通电供气开门, 24VDC断电,断气关门) ; 19a气关门(即24VDC通电供气关门, 24VDC断电,断气开门)。