固定含氚泵油吸附剂性能实验研究

选择蛭石、粘土、NorchaPetrobondpolymer3类材料作为泵油的吸附剂,实验研究了它们的吸附性能,包括吸附剂的吸油率、吸附速度、渗油率、体积膨胀率与抗压能力。实验结果表明,采用油质比为1的膨胀蛭石、油质比为0.3的云南高岭土以及油质比为3的N910吸附泵油,3个月后的累计渗油率分别为0.482%、0.263%和0.047%,渗油率较低,并能满足0.3MPa的压力的要求,稳定性能好。最后经综合考虑,推荐采用膨胀蛭石或NorchaPetrobondN910作为含氚泵油的吸附剂。

随着核科学技术的日益发展,科研生产中产生了越来越多的含氚废物,主要包括氚化废水、含氚废有机溶液、氚污染固体废物。有机物中的碳氢化合物的氢被氚通过交换而取代,从而形成了含氚有机废液,氚处理设施运行与维护过程中产生的真空泵和叶片泵泵油即是其中一种。这样的废物在贮存期间是不安全的,液体中的有机物会增加水的渗透性,而且为满足处置要求,含氚有机废液的包装体积非常大。另外有机废液的高化学毒性和低闪点易燃特性,也给它们的贮存与处置增加了困难。

针对含氚废泵油的处理方法主要有以下四种:(1)再处理;(2)长期贮存;(3)氧化焚烧;(4)固定和包装。其中,将含氚废泵油混合进或吸附到固体基材中,不仅能使油与容器壁隔离,而且能够最小化含氚液向环境的渗透和散逸(在包装容器可能破裂的情况下),便于后续的废物管理,保证废物的最安全整备,是处理含氚废泵油最常用的方法之一。在退役活动中对含氚废泵油的吸附处理已经累积了部分经验,但是对于不同吸附剂的吸油率、吸附速度、渗油率、体积膨胀率、长期稳定性等方面还缺乏深入具体的研究。本文对几种常用以及有应用前景的吸附材料的吸附性能进行了实验研究和论证,最终选定合适的吸附剂,解决退役工程中所遇到的这一难题。

1、实验

1.1、吸附材料

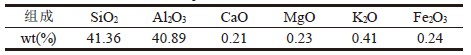

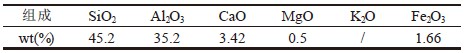

蛭石,在800~1000℃下焙烧生成的一种质地疏松的膨胀蛭石;酸改性蛭石,将蛭石磨细至粒度<150μm,按1mol/LHCl(5g蛭石/100mL溶液)加热至83℃,恒温搅拌2h后冲洗,在60℃条件下烘干,即得酸改性蛭石;NocharPetrobondpolymer,美国太平洋世界贸易公司提供的新型吸附剂,实验型号为N910;由于粘土颗粒具有很大的表面积与表面能,所以许多粘土都是良好的吸附剂,实验选用的云南高岭土、内蒙粘土由西南科技大学提供,主要成分见表1、表2。

表1 云南高岭土成分组成

表2 内蒙粘土成分组成

1.2、实验内容及方法

1.2.1、吸附实验

吸附过程搅拌与否,吸附剂加入方式不同,导致生成的固定体性质不同,不适合比较实验。为了研究的目的,吸附样品准备为:将真空泵油加入到吸附剂中,搅拌均匀,静置24h后,进行游离液体测试并指压判断样品的干燥程度。游离液体测试采用锥形滤漆筛进行油漆过滤测试(paintfiltertest),这是一种用于测定是否含有未吸附的游离液体的简单方法:吸附样品被置于60目滤漆筛上5min,如果没有观察到液体通过滤漆筛,那么样品就被认为通过了测试[9]。实验中我们将测试时间延长至24h以更好的判断吸附剂的饱和吸油量。

1.2.2、渗油率实验

按照通过游离液体测试的吸附比率配置样品,铺于尼龙滤网上,滤网下垫有滤纸,置于密闭容器中。分别在实验开始的第1、4、7、12、20、30天时取出滤纸,称量滤纸重,记录滤纸的质量变化情况,计算不同吸附样品中油随时间的渗出率。同时选取低渗油率样品进行长期稳定性实验。

1.2.3、抗压实验

经过对吸附比与渗油率的评定,按照性能稳定的油质比配置吸附样品,待完全干燥后分别测试它们在0.1MPa、0.2MPa、0.3MPa下有无油渗出,判断样品可用于包装入容器的吸附比。

2、结果与讨论

2.1、蛭石吸附性能

2.1.1、吸附比

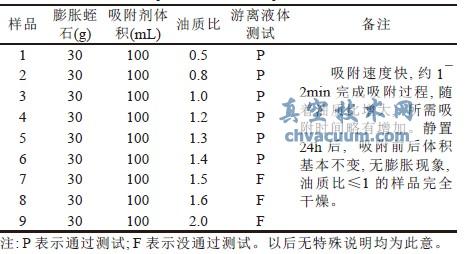

由于粒度较小的蛭石比表面积大,绝对吸油量大,用分子筛将蛭石筛分为40~60目。膨胀蛭石与酸改性蛭石吸附实验结果见表3、表4。从表3、4中可以看出,膨胀蛭石在油质比(质量比)为1.5的条件下有游离液体渗出。经过酸改性,蛭石在油质比为0.8的条件下即不能通过游离液体测试。膨胀蛭石吸附效果明显优于酸改性蛭石。

表3 膨胀蛭石吸附实验结果

2.1.2、渗油率

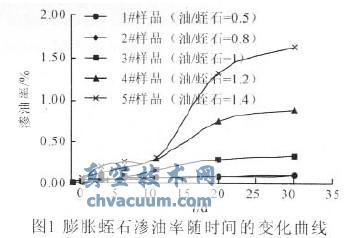

按照油质比0.5、0.8、1.0、1.2、1.4配置膨胀蛭石吸附样品进行渗油率实验,实验结果如图1所示。酸改性蛭石吸附效果较之膨胀蛭石降低,不再对其进行渗油率实验。由图1可见,渗油率有随时间增大的趋势,并逐渐趋于平衡。油质比越高,累计渗油率越大。1、2号样品吸附效果非常好,在油质比为1的条件下也很稳定。4、5号样品在前12天渗油率增长平缓,然后有一个明显的增长阶段,这可能是因为充分混合后的接近饱和吸附的固定体,仍有少量处于游离态的油在较长的放置时间下逐渐析出,之后再析出已吸附的油,最终达到稳定状态。

表4 酸改性蛭石吸附实验结果

2.2、粘土吸附性能

2.2.1、吸附比

云南高岭土与内蒙粘土的吸附实验结果见表5、表6。从表中可以看出,云南高岭土在油质比为0.8的条件下有游离液体渗出,内蒙粘土在油质比为0.4的条件下即有游离液体渗出。两种粘土对油的最大吸附比率都较低,且样品不够干燥。特别是内蒙粘土,吸附效果差,不宜用作油吸附剂。

表5 云南高岭土吸附实验结果

2.2.2、渗油率

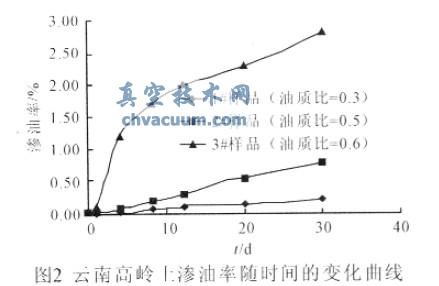

按照油质比0.3、0.5、0.6配置云南高岭土吸附样品进行渗油率实验。油质比0.7虽通过游离液体测试,但在轻轻的指压下即有油渗出,故此样品不再进行渗油率实验。实验结果如图2所示。从图中可以看出,渗油率随时间而增大,并且累计渗油率逐渐趋于稳定。当油质比达到0.6,油在短时间内即从固定体中渗出,较之1、2号样品渗油率显著增大。可见,油在云南高岭土的表面附着能力差。

表6 内蒙粘土吸附实验结果

2.3、N910吸附性能

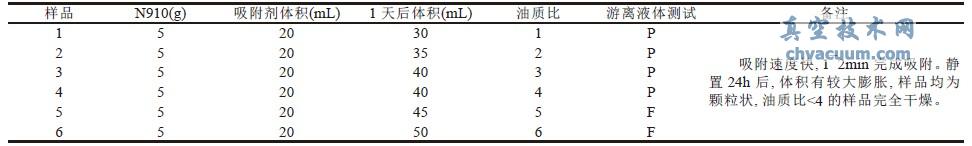

NocharPetrobondN910吸附实验结果见表7。从表中可知,N910吸油量大,当油质比为5时才出现游离态的油。吸附油后体积膨胀,膨胀程度随吸油量增多而增大。油质比为4时,体积膨胀率为100%。形成的固定体蓬松,压实后吸附剂较吸附前体积增加3%~5%左右。1、2号样稳定无渗出,3、4号样渗出率很低,一个月后油的累计渗出率仅分别为0.019%和0.025%。

表7 N910吸附实验结果

2.4、长期稳定性

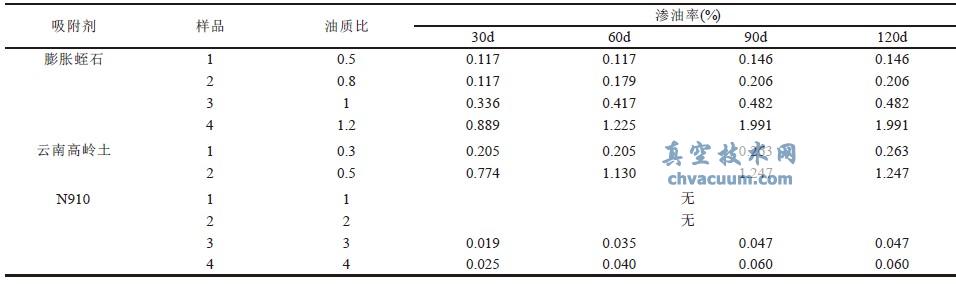

经过初期渗油率实验后,选取蛭石样品1、2、3、4号,云南高岭土样品1、2号,N910样品1、2、3、4号,进行长期渗油率实验,实验结果见表8。从表中可知,除膨胀蛭石4号样品与云南高岭土2号样品外,其他所选样品渗油率低,约3个月后不再有油渗出,长期稳定性好。

表8 吸附固定体的长期渗油率

2.5、抗压性能

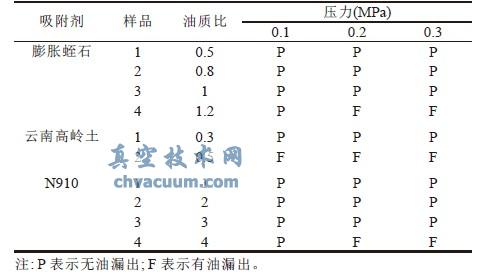

含氚废泵油采用吸附剂吸附固定后,包装进高密度聚乙烯桶。在处置期间,包装桶内会产生一定的压力。配置油质比0.5、0.8、1.0、1.2的膨胀蛭石样品,油质比0.3、0.5的云南高岭土样品,以及油质比1、2、3、4的N910样品,待完全干燥后(静置15d)分别测试它们的抗压性能,实验结果见表9。从表中可知,膨胀蛭石与N910的吸附样品抗压性能较好,它们的1~3号样品均能满足承受0.3MPa压力的要求。当油质比为0.5时,云南高岭土在0.1MPa条件下即有油漏出,抗压性能不佳。

表9 吸附固定体的抗压强度

3、结论

为了达到安全处置的要求,吸附剂应能满足以下四个条件:(1)较快的吸附速度;(2)固定体干燥;(3)浸油率低;(4)能承受0.3MPa的压力。通过实验可知:油质比为1的膨胀蛭石、油质比为0.3的云南高岭土以及油质比为3的N910可以用作含氚废泵油吸附剂。其中,N910性能最佳,但价格较为昂贵,在经济条件允许的情况下推荐使用;云南高岭土价格最低廉,不过吸附比很低,吸附固定体也不够稳定;当膨胀蛭石的油质比≤1时,适用于吸附固定含氚废泵油。