加氢处理润滑油基础油对真空泵油性能的改进

采用优质加氢处理的润滑油基础油生产真空泵油,改进油品性能;并从理论上分析化学组成对油品性能的影响。

1、真空泵油及基础油现状

随着国内真空行业的发展,对真空获得设备用油(统称:真空泵油)的需求量越来越大,质量要求也越来越高。由于矿物油型真空泵油本身固有的缺陷,将逐渐被性能更好、用途更广泛的合成型真空泵油所取代;此外,为了减少油品对系统和环境的污染,已经出现了少量号称21世纪绿色真空泵的无油泵(干泵)。但由于合成型真空泵油制造特殊、工艺复杂、价格很昂贵,国内生产和使用的厂家都较少,因此目前合成油还主要是用在一些特殊场合或性能先进的设备上。此外,无油泵还处于前沿开发的阶段,因此矿物油型真空泵油仍占据着很大的市场份额。

为满足市场对油品性能和经济效益两方面的要求,现阶段迫切需要改进矿物油型真空泵油的性能。改进油品性能的途径很多,除生产工艺和精制手段等方面外,选用精制深度更高、组成结构更合理的基础油就成了很关键的问题。矿物油型真空泵油一般都是选用高粘度指数的石蜡基润滑油基础油经特殊处理制成的,但随着1992年润滑油市场的放开,国外润滑油大量涌入,国内润滑油市场竞争激烈,造成基础油生产的工艺技术有了较大的改进,用加氢处理工艺生产的润滑油基础油(下称:加氢油)将逐渐成为润滑油基础油市场的主流。通过对油品性能和组成的研究,北京石大中油公司率先采用优质进口加氢石蜡基润滑油基础油开发生产了“石大”牌(SD)系列真空泵油,产品性能良好。

2、选择加氢油的理论依据

2.1、加氢油特点

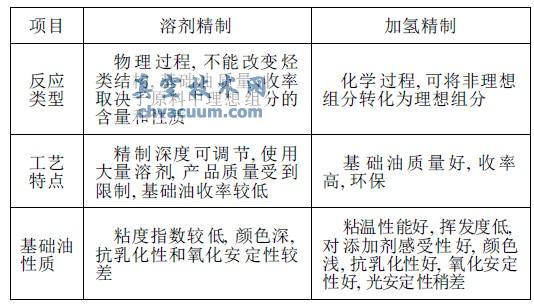

润滑油加氢处理是近年来发展起来的临氢转化生产工艺,其主要作用是对油品进行化学改质,大幅度改善基础油的粘温性能和脱除大量杂质,将多环芳烃、胶质、沥青质等非理想组分转化为理想组分。与目前普遍应用的溶剂精制工艺相比,加氢精制工艺有许多优点,表1中对两种精制工艺的相关内容进行了比较。

2.2、加氢油反应机理

加氢裂化的反应机理主要包括:稠环芳烃及不饱和烃的加氢反应,生成的稠环环烷烃开环,正构烷烃或烷基侧链的异构化反应,大分子烃变成小分子烃的裂化反应以及脱硫、脱氮、脱烷基反应。

随着加工深度的提高,芳烃饱和程度增加,芳烃总含量降低,饱和烃总含量增加。由于开环及脱烷基反应的增加,使单环芳烃在芳烃总含量中的比例增加,带长侧链的单环环烷烃或芳烃增多。此外,杂质的含量也大幅度降低了。这些反应使得基础油具有高粘度指数、低凝点、颜色得到改善,稳定性增强,而且由于芳烃得到了饱和,抗乳化性能也提高了,油品的氧化安定性也有所改善。

表1 溶剂精制与加氢精制的比较

2.3、真空泵油的性能改进分析

根据油品在使用中的工作状况,我国已制定了真空泵油的行业标准SH0528-92(矿物油型真空泵油标准)和SH0529-92(矿物油型扩散泵油标准)。下面就对加氢油生产的真空泵油在饱和蒸汽压、极限压强、粘度指数、氧化安定性等方面的改进进行分析。

2.3.1、饱和蒸汽压

为了获得高真空,希望油品在冷凝器温度下有较低的饱和蒸汽压;使真空泵能获得较高的真空;同时又要求油品在蒸发器温度下,应具有尽可能大的饱和蒸汽压,使得泵在较高的出口压力下工作。

一些质谱组成分析结果表明,与溶剂精制油相比,加氢油具有芳烃含量低、饱和烃含量高的特点。从化学组成上分析,随着分子量增大,直链烷烃分子间的色散力增加,蒸汽压降低,需要从外界供给较大的能量才可使其蒸汽压提高到与大气压相等,因而沸点相应增高;而对于碳数相同的烷烃异构体而言,分子支链增多时,分子趋于球形,分子间距离增大,色散力相应减弱,则油品蒸汽压会升高。环烷烃性质与烷烃相似,因此加氢油中含量较多的带长侧链的单环环烷烃或芳烃有利于真空泵油降低饱和蒸汽压。

2.3.2、极限压强

极限压强是真空设备的关键性指标,其大小取决于泵本身的漏气和工作液的蒸气压强。以扩散泵为例,根据扩散理论,有如下关系式。

泵工作压缩比

式中:nd——蒸汽分子密度;W——蒸汽从喷嘴流出后的流速;L——蒸汽流的有效长度;D——经验系数;R1——气体分子直径;L1——气体分子量

可以看出油品的种类和组成对真空泵的极限压强影响很大。与溶剂精制油相比,由于加氢油制得的真空泵油沸点高,分子量较大,即公式中的蒸汽分子直径R2和分子量L2大,相应的气体与蒸汽间的扩散系数D0就小,所以压缩比就大,对一定的出口压强P(L)而言,极限压强P(O)就小些。这说明用加氢油生产的真空泵油沸点高,组成合理,有利于获得高真空;且由于该油馏分窄,精制深度高,抽气速率也有所提高。

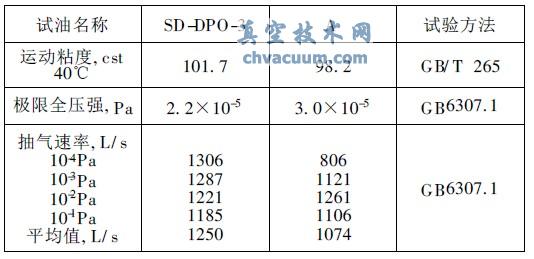

从“石大”牌真空泵油性能测试结果中也能看出这一点。表2对比了“石大”牌扩散泵油(SD-DPO-3)与用普通溶剂精制油制得的扩散泵油(A油)的真空性能,结果表明:极限压强和抽气速率指标都有了一定程度的提高。

表2 SD-DPO-3与A油极限压强和抽气速率对比结果

测试泵:北京仪器厂K-200扩散泵

测试真空计:北京大学DL-9计

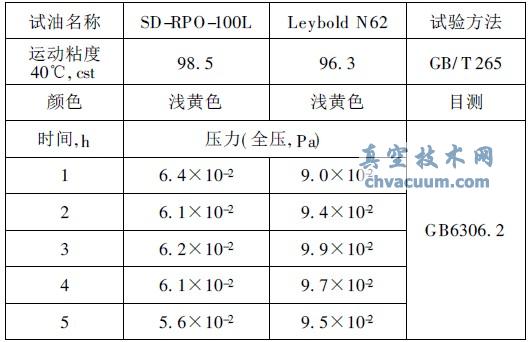

表3对比了北京石大中油公司最新研制的“石大”牌直联泵油SD-RPO-100L与德国产莱宝泵专用油N62在莱宝真空泵上测试的极限压强性能。结果表明:国产油的真空性能指标不亚于进口油。

表3 SD-RPO-100L与LeyboldN62的极限压强对比结果

测试泵:LeyboldTrivavD16C型双级油封式旋片泵;测试真空计:北京大学DL-9计

2.3.3、粘温性能

油品粘温性能的优劣水平是用粘度指数来表征的,它是衡量基础油加工中精制深度最重要的指标,也是判断润滑油油源的标志。从化学组成上分析,烷烃和少环长侧链环烷烃和芳烃的粘温性能都好于多环多侧链环烷烃和芳烃;胶质等稠环化合物的粘度指数极低。

由于要求油品在低温下能使泵迅速启动,在高温下又能具有良好的密封性,同时使泵内温升较低,因此油品的高粘度指数对真空泵的正常运转是非常重要的。尤其是近年来出现的直联高速旋片式真空泵的出现,转速已提高到1000~3000r/min,这就使油分子的内摩擦增大了,油品温升也更高,因此对油品的粘度指数要求更严格了[7]。因此,由基础油性质决定了加氢油制得的真空泵油的粘度指数(一般VI≥100)要好于普通溶剂精制油的产品(一般VI≥90)。

2.3.4、氧化安定性

由于油品在泵内要经受长期的加热、汽化、(喷射)、冷却等过程,因此要求油品要具有良好的热安定性和氧化安定性,避免热解产物和氧化产物污染系统,降低极限真空度。

烃类氧化是一个自由基自动氧化过程。油品氧化安定性与非烃杂质和化学组成有密切关系。环己烷和C12以上的大环化合物由其自身结构决定了其张力能很小或等于零,因此具有稳定的构象,所以基础油中的烷烃和环烷烃对氧化安定性都是有正影响的;而基础油中芳烃、胶质对氧化安定性是有负影响的。其中适量的少环芳烃对氧化安定性有利,但不能过多。多环芳烃含量越高,油品的氧化安定性越差。陈国铭等人认为我国石蜡基基础油氧化安定性差的原因除与其中天然硫化物含量低有关外,没有将其中的稠环芳烃及极性化合物降低至较低水平

也是原因之一。而通过加氢精制工艺处理油料可以很好地解决这一问题。此外,Fenske发现芳烃含量为15%~20%的基础油氧化安定性最好。Fuchs和Burn等也提出过最佳芳烃的概念,他们认为在硫含量大于0.1%时,就氧化安定性而言,最佳芳烃含量为10%~20%。因此,对加氢油而言,随着加工深度的提高,芳烃饱和程度增加,芳烃总含量降低,饱和烃总含量增加,非理想组分含量大大减少,其氧化安定性会越好,表现在真空泵油指标上就是降低了油品酸值,延长了油品使用寿命。

2.2.5、挥发性

如果油品中含有易挥发的轻组分,那么就会通过泵油的返流或反扩散进入系统,降低泵的极限压强和抽气速率。油品中饱和烃(烷烃、环烷烃)的挥发性比芳烃小;粘度指数高的油品挥发性小。相同粘度时,加氢油的沸点高于溶剂精制油,说明其挥发度低于溶剂精制油,这表现在真空泵油指标上就是其闪点很高;此外窄馏分和深度精制也有助于降低油品的挥发性。

2.2.6、抗乳化性能

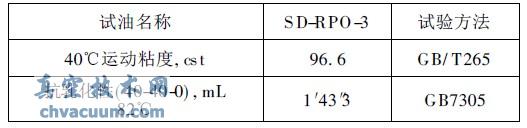

加氢油精制深度加深,因而抗乳化性能也有所改善。表4给出了“石大”牌普通真空泵油(SD-RPO-3)的抗乳化性能测试结果,结果表明:油水能够迅速分离,油层和水层界面清楚,水层透明。

表4 SD-RPO-3的抗乳化性

3、结论

根据真空泵油的使用要求,以及上面对油品性能与化学组成之间关系的分析可以看出,加氢油具有生产优质真空泵油的理想组分,即:液体烷烃、环烷烃、少环长侧链环烷烃和芳烃。通过对加氢油和溶剂精制油一些性质的比较,以及对加氢油制得的真空泵油性能指标的分析,可以看出加氢油性能优于溶剂精制油,加氢油制得的真空泵油在极限压强、抽气速率、饱和蒸汽压、粘度指数、颜色、抗乳化等许多性能上都有所改进。此外,加氢油价格比合成油便宜,从经济效益上看也是有利的。