立式往复真空泵的设计与研究

前言

南京工业大学先后与江苏泰兴新型工业泵厂和山东淄博真空设备厂等企业合作对往复真空泵进行设计和结构研究。将设计的立式往复真空泵(原型号LVP型、现为WL型) 投入生产, 得到了广泛的运用, 取得了很好的效益。

评价真空泵性能的指标有多条, 一是真空度; 二是功率消耗; 三是易损件如活塞环、填料、气阀的使用寿命;还有泵的结构紧凑、平稳运行等。

立式结构往复真空泵具有以下几个特点: 气缸竖直布置,结构紧凑、占地面积小,尤其是改善了卧式泵因活塞自重下垂摩擦不均匀的缺点。设计了自润滑性能好的聚四氟乙烯活塞环和填料密封环, 使运动部件磨损减小,并适用于少油润滑或无油润滑。它设计为双作用气缸,既可单级抽气(抽气速率大),亦可双级抽气(真空度高),以满足不同客户的需要。

1、往复真空泵的热力过程及结构改进措施

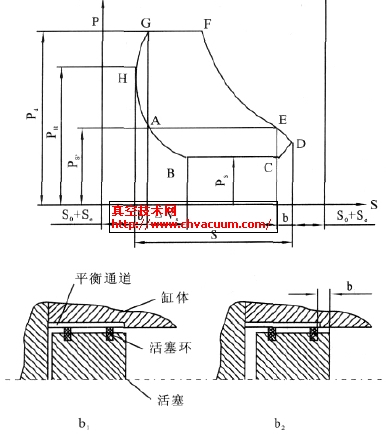

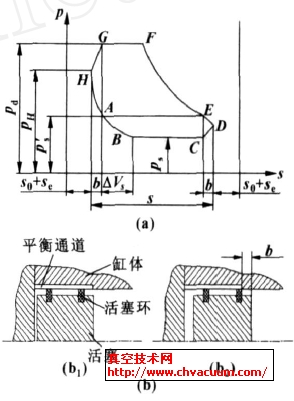

往复真空泵气缸两侧一般设有平衡通道, 参见图1(a),盖侧缸循环过程简述如下:活塞由内止点D向外移动到E点时,由于平衡通道的作用, 气体压力均衡至p′s; 由E点到F 点为压缩过程, 气体被压缩至排气压力pd,排气阀开启;由F点到G点为排气过程,在G点处活塞右侧活塞环与盖侧平衡通道右边线相对应, 如图1(a) 所示;

当活塞由G点移动到外止点H点时, 盖侧余隙容积中的高压气体大部分通过平衡通道流入轴侧, 气体压力降至pH; 当活塞由外止点H向内移动到A点(与G点位置相同) 时, 气体压力降至p′s,此时活塞两侧气体压力相同;活塞由A点移动到B点,盖侧气体继续膨胀,压力降至吸气压力ps; B点至C点为吸气过程, 盖侧吸气在C点结束, 吸气阀关闭; 活塞移动到内止点D,再向外移动到E点,由于平衡通道的作用,气体压力均衡至p′s。G点到H点的轴向宽度GH即为平衡通道的宽度b。图1(a)中,s为活塞行程, so和se分别为Vo和Ve折算的行程。

图1 带平衡通道的示功图和平衡通道的结构图

往复真空泵能达到极限真空度时, 可用下式表示:

考虑到吸气系统的阻力损失, 泵的极限真空绝对压力为:

p1min = psmin +Δps (2)

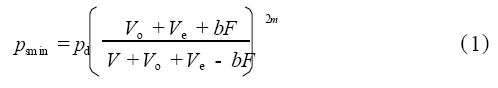

式(1)、(2)中: p1min为极限真空度时的绝对压力,俗称绝对真空度; pd为排气压力; Δps为吸气系统的阻力损失; Vo为气缸余隙容积; Ve为平衡通道容积;V 为气缸行程容积, V=s×F, s为活塞行程; F为气缸截面积; b为平衡通道宽度; m为气体多变指数,一般可取m=1.2。

由式(1)和式(2)可知: 减小余隙容积, 合理设置平衡通道, 减少吸气系统的阻力损失,是减小极限绝对压力的有效措施。为提高极限真空度, 须采取以下措施:

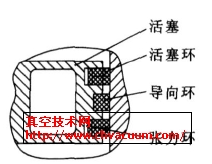

(1)减小余隙容积,为此, 活塞端部在保证强度和刚度的前提下尽可能取小的厚度(2.5mm) , 以减少余隙容积, 见图2并设计了厚度仅为24mm超薄形的气阀;

图2 活塞与活塞环示意图

(2) 优化气阀弹簧力的设计,尽可能减小气阀的阻力;

(3) 在气缸上合理设置平衡气道,以保证真空度;

(4) 减少泄漏, 活塞中采用四道活塞环, 每槽内放两道切口错开的活塞环, 见图2, 填料密封采用五道密封环。

为减少往复真空泵的功率消耗,主要采取以下措施:

气缸壁采用水冷却, 气阀轴向布置, 因而增加了汽缸冷却水的面积, 改善了冷却效果, 气体压缩过程温度升高不超过10℃, 接近等温压缩, 减小压缩功耗; 活塞环和填料密封环采用自润滑性能好的材料,减少摩擦损失, 降低功耗; 优化气阀的设计, 合理设置平衡气道宽度, 节省功率。

2、关于气阀的气隙速率设计

往复式真空泵目前大多采用环状阀, 由于真空泵的吸、排气压力都不大, 尤其是吸入气体绝对压力很小, 气阀的压力降是影响极限真空度和功率消耗的一个重要原因。尤其是吸气阀的阻力, 对于提高真空度和降低功率消耗具有重要意义。

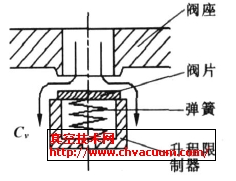

吸气阀的结构示意见图3。气隙速率为气流通过阀隙通道时的速率。气体顶开阀片进入气缸时,气体在气阀处的最大压力降与气隙速率关系可近似用下式表示:

图3 吸气阀结构示意图