3MDP160型液压隔膜往复泵研制与应用

针对柱塞式往复泵在油井注水应用中出现柱塞与密封填料容易磨损、泄漏量大、维修频繁、运行成本高等问题,研制了一种液压隔膜式往复泵。泵液力端介质腔的结构采用创新技术,可以快速检测或更换膜片。现场应用表明:该装置输送物料零泄漏,柱塞与密封填料使用寿命超过12000h;具有节能、环保、维修方便的特点和较好的推广应用前景。

油田为了提高采收率,需要采用注水工艺。根据目前的技术水平,注水设备一般选用高压柱塞式往复泵,因所注的水中含有多种化学药剂和杂质,具有一定的腐蚀性。柱塞式往复泵的柱塞及其密封填料直接与所注水质接触,在高压工况下极易磨损造成介质外泄。在日常生产中,操作人员不断地采用压紧柱塞填料来减小泄漏量。由填料密封原理可知,填料压紧力越大摩擦力越大,磨损越快。业内对上述工况下柱塞和填料更换时间的规定是不低于1 000h。经对长庆油田第二采油厂注水泵调研统计,柱塞和密封填料更换时间在800~1300h,平均每台泵每年更换柱塞填料8~9次,工作量非常大,运行成本较高。针对以上问题,研制了3MDP160型液压隔膜式往复泵。该型号泵的柱塞与密封填料的使用寿命超过12 000h,正常情况下膜片的使用寿命在10 000h以上,实现了长期连续稳定运行。

1、结构

3MDP160型液压隔膜式高压往复泵主要由动力端、液压油管、液力端、排液单向阀、排液管、进液单向阀、进液管、底座组合而成,如图1所示。其主要部件———液力端由柱塞、柱塞填料、液缸体、膜片、进排液单向阀、嵌入式泵头、泵头护膜板等部件组成,如图2所示。

1—动力端;2—液压油管;3—液力端;4—排液单向阀;5—排液管;6—进液管;7—进液单向阀;8—底盘

图1 3MDP160型液压隔膜式高压往复泵结构

2、工作原理

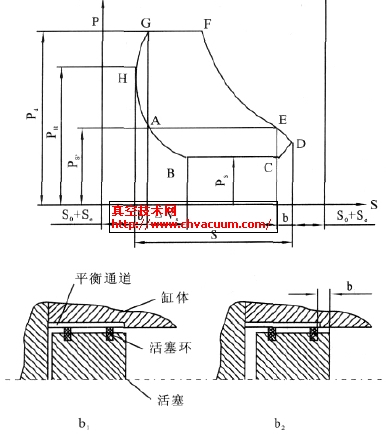

电动机驱动曲轴运转,通过连杆、中间杆使柱塞往复运动,产生的高压液体通过液压油管进入到液压腔,推动膜片前后挠曲变形。当柱塞向左运动时,膜片向左挠曲变形,介质腔体积增大,产生负压,在负压作用下排液单向阀关闭,进液单向阀开启,介质经缸体导流孔、导流槽、放射状导流孔、环状导流孔进入介质腔。当柱塞运行至左止点时,进液过程完成。柱塞向右运运时,膜片向右挠曲变形。介质腔体积减小,产生正压,进液单向阀关闭,排液单向阀开启,介质经排液单向阀排出。柱塞运动至右止点时,排液过程完成。如此往复循环,介质被连续定向输出。

3MDP160型液压隔膜式高压往复泵液力端结构如图2。

1—柱塞;2—密封填料;3—液缸体;4—液压腔;5—膜片;6—介质腔;7—排液单向阀;8—外接管道;9—组合密封件;10—嵌入式泵头;11—泵头螺栓;12—泵头护膜板;13—护膜板弹簧;14—环状导流孔;15—放射状导流孔;16—导流槽;17—缸体导流孔;18—进液单向阀

图2 液力端结构

3、主要技术参数

额定流量20m3/h;额定压力20MPa;泵冲次220min-1;电机功率132kW;使用温度-20~70℃;

4、创新技术

1)采用液力端与动力端相对独立的结构布局,使得同一型号的动力端可以配置多种规格的液力端。液力端布局灵活、多变,可排成一字形、U 字形等。对柱塞及填料进行后期维护时,不再需要拆卸油缸,只需拧开油管与柱塞套管即可,降低了维修难度,节约了大量的人工成本。

2)采用了快速更换膜片的液力端结构,在检查或更换膜片时,不用再拆卸进出口单向阀组及进出口管件,只要将嵌入式泵头螺栓卸下,抽出泵头即可。

3)采用了泵头护膜板技术,使得膜片的使用寿命达10000h以上。其原理是在泵头部位设置1个圆形沉孔,沉孔底部设置泵头护膜板。膜片工作时,护膜板在弹簧的作用下始终托着膜片一起运动。吸液过程护膜板开启,排液过程护膜板关闭,当介质排净时护膜板完全关闭,覆盖住沉孔、导流孔,使泵头腔体形成一个光滑连续的曲面,膜片依附在该光滑连续的曲面上,在高压工况下确保膜片不受损伤。

4)柱塞及其密封填料与介质隔开,浸没在液压油中,得到充分的润滑冷却,摩擦力很小,使用寿命超过12000h。

5、现场应用

从2009-06开始,分别在长庆油田元城作业区、盐池作业区应用,该泵完全能满足油井注水工艺要求,取得了良好的效果。

1)泵运行平稳,介质无泄漏,泵房内干净无异味。

2)柱塞、密封填料从易损件变成经久耐用的零部件,降低了维修工作量。

3)每年仅更换柱塞和密封填料的材料费就可节省约¥3万元。

6、结论

1)液压隔膜式往复泵采用创新技术后,性能安全、可靠,完全能满足油井注水工艺要求。

2)该装置结构新颖、合理,具有运行稳定可靠、无泄漏、使用维护方便、运行成本低等特点,具有较好的推广应用前景。