基于耦合补偿的往复泵同步控制

系统地阐述了电机驱动往复泵输送矿浆峰值分散技术,在分析单台往复泵流量脉动及压力脉动产生原因的前提下,论述了多台泵向同一管路输送矿浆时产生峰值叠加的原因及消除峰值叠加的两个条件,识别最佳分散相角值。针对现有多电机泵协调输送系统,采用电机轴相关的同步控制策略,提出了基于耦合补偿的同步控制策略实现输送矿浆峰值分散。

在许多工艺装置中,都存在利用多台往复式泵(含各类活塞、柱塞、隔膜型式的泵)向同一条管道输送矿浆的工况,其驱动装置为多台电机。在这类工况中,时常出现振动,尤其是输送压力较高时,振动尤为剧烈。根据分散相角值识别,设计分区移动副,采用多电机的同步驱动,其同步性能会因各传动轴的驱动特性不匹配、负载的扰动等因素的影响而恶化。因此,多电机同步控制成为往复泵输送料浆的关键部分之一。近年来,国内外学者对多电机驱动的机械系统的同步控制进行了广泛的研究工作,真空技术网(http://www.chvacuum.com/)以前发布的文章也说明了同步控制的一些方法。本文在此基础上,根据往复泵的实际工况和功能需求,提出了同步控制策略。

1、往复泵工作原理

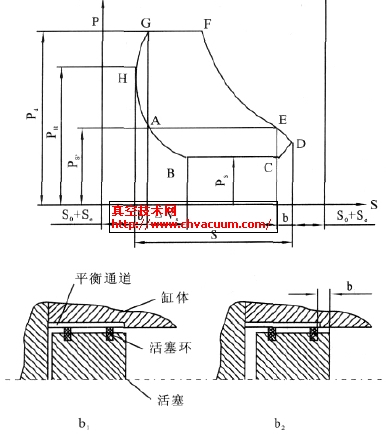

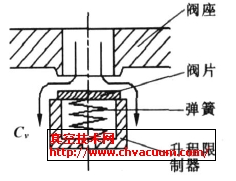

往复泵有往复式活塞泵、往复式柱塞泵、往复式活塞隔膜泵等多种结构型式。其工作原理如图1 所示。利用曲柄连杆机构将旋转运动转变成直线运动,推动活塞往复运动,造成腔内容积变化,完成矿浆输送。

往复泵活塞往复位移X 的公式为:

![]()

式中,ϕ 为曲柄转角,ϕ = ωt ,其中ω 为曲柄角速度,t 为时间λ = RL,R 为曲柄半径,L 为连杆长度。根据上式,可以推导出单缸单作用往复泵的瞬时理论流量的公式为:

式中,qs 为瞬时理论流量,A 为活塞面积。由于λ = RL的值一般很小,可以忽略不计,则式(2)变为:

![]()

显然,单缸单作用往复泵的瞬时理论流量是脉动的。工业生产中,普遍应用的往复泵的结构型式有两种:卧式双缸双作用及卧式三缸单作用(以下简称双缸双作用、三缸单作用)。双缸双作用、三缸单作用泵的瞬时流量曲线可由单缸单作用的瞬时流量曲线叠加得到。

图1 带隔膜的往复泵工作原理示意图

对于双缸双作用,两缸的活塞的相角差ϕ = 90° ,其瞬时流量qs 曲线见图2,其中取有活塞杆端的面积Ar 为无活塞杆端作用面积A 的0.8~0.9 倍,即Ar = (0.8~0.9)A。

图2 双缸双作用瞬时流量曲线图

对于三缸单作用,三缸的各活塞之间的相角差ϕ = 120° ,其瞬时流量曲线见图3。

图3 三缸单作用瞬时流量曲线图

同一速度参考指令下4 台电机的跟踪误差和同步误差阶跃响应曲线如图6、图7 所示。从图中看出,系统的跟踪误差在0.8 s 的时间内就很快地收敛,同步误差在1 s 的时间内收敛能够达到高速同步控制系统的性能指标要求。

负载突变(3 s)时系统的跟踪误差和同步误差响应曲线,如图6(a)和图7(a)所示。从图中可以看到,控制器对外部扰动具有较快的跟踪收敛速度,且能够在扰动的情况下保持,同步误差稳定很快趋近零,较好地达到高速同步控制系统的性能指标要求。

结语

在往复泵峰值分散技术的基础上,采用耦合技术同步控制,泵组运行平稳,工作可靠,有效的控制工作压力脉动,至此不仅提高了往复泵设计、制造水平,而且针对管道传输的同步控制方法研究,有助于管道化输送技术进一步的成熟与发展。