往复泵主参数的参数化设计

在介绍往复泵主要参数确定方法的基础上,提出了对往复泵主参数的参数化设计的方法和流程,建立了往复泵的参数数据库。这不仅可以减轻往复泵设计人员的设计负担,缩短产品的开发周期,也为往复泵的标准化和系列化设计的发展提供思路。

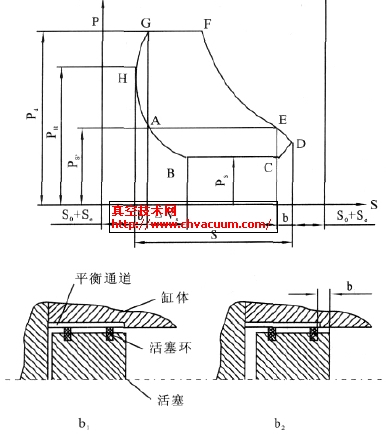

在现代工业中,由于输送介质多样,往复泵被广泛应用于石油、化工、电力、冶金等各行业中.往复泵的工作原理如图1所示.在电机的驱动下,曲柄连杆机构3带动活塞2在气缸1内做往复运动,以此,使工作腔的容积产生周期性变化,实现吸、排工作介质,从而将机械能转化为液压能。

图1 往复泵的工作原理

1、往复泵设计中主要参数的确定

1.1、往复泵的主要零件的设计要求

在往复泵的设计中,首先要考虑泵的工作要求,即:工作运转可靠、检验、维修方便.其次,还要考虑往复泵的经济性:泵的零部件的加工、制造方便、标准化程度高、消耗少、寿命长、使用效率高等.

1.2、往复泵设计中主要参数的确定

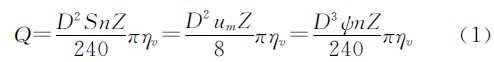

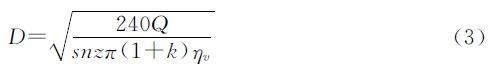

往复泵的设计一般是先确定泵的总体结构类型,然后根据用户提供的相关参数及要输送的液体介质的物理、化学性能确定其主要技术参数.往复泵设计时,泵的排出压力P2和流量Q 一般是用户提供的.P2的大小与原动机的功率和具体的零部件结构形式有关;而流量Q 的要求与下式有关.

式中:Q—泵的实际流量,m3/s;ηv—泵的容积效率 D—柱塞直径,m;S—柱塞行程长度,m n—曲轴转数,rpm;Z—柱塞数 um—柱塞平均速度,m/s;ψ=S/D-程径比(柱塞的行程与直径的比)。

由公式(1)可知,Q 的大小与n、S、D、Dr(柱塞杆直径)、Z 等参数有关,同时,n、S、D 三者不同的组合对总体设计是有影响的,在设计时应加以考虑.

实践证明,要获得n、S、D 三者之间的理想组合,各参数的确定应按照以下顺序进行:柱塞(活塞)的平均速度um→ 曲轴的转速n →柱塞程径比ψ→柱塞(活塞)直径D 和柱塞(活塞)行程长度S→最大柱塞力Pmax(在设计工作中,最大活塞力一般在1.4~96kN范围内).

泵的主要结构尺寸确定的步骤如下:

(1)依据实际要求选择和合适的泵体结构型式、液力端和传动端的结构型式,据此确定要采用的联(缸)数Z 和作用数.

(2)选择容积效率ηvηv的选择与许多因素有关,很难精确获得.在实际设计中一般根据P2、Q、n以及液体介质的性质来确定.当P2和n值较大而Q 值较小,输送高温高粘度液体介质时,ηv一般取值较小(通常在0.6~0.8之间),相反,取大值(大值可达0.8~0.98).

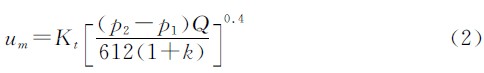

(3)选择活塞(柱塞)平均速度um在设计过程中,活塞(柱塞)的平均速度um一般按照公式(2)计算.

式中Kt是与泵的结构类型有关的系数,取值范围为0.09~0.63;而K 值是一个与活塞杆直径与活塞直径比值有关的系数,它们之间的关系为:K=1- (Dr /D)2.(Dr/D)值的大小,影响泵的双作用效果,越大则双作用效果越不明显;反之,比值太小,活塞杆的强度和刚度就会太弱.在设计中该比值常取0.10~0.20.K 的取值:单作用泵,K=0;双作用泵,0取um<2.0m/s.

(4)选取每分钟往复次数n ,确定柱塞行程长度S泵的转速n的大小与D、ψ、λ(连杆比)有关,一般D、ψ、λ三者的值越大,n取值越小,反之,则越大.N 的取值范围一般为:10~985rpm.在确定行程长度S 时必然要考虑到程径比ψ=S/D,ψ的大小实质上反应了泵机组总体宽度与长度的关系,ψ越大泵体则窄长,反之,泵体则宽而短.ψ与n 和排出压力有关,反之,n 越小ψ 则取较大的值;排出压力越高ψ 越大,反之,ψ 取小值.ψ 的取值范围一般为:1.0~7.0之间。

(5)活塞(柱塞)直径D 的确定将上面确定的Z、K、ηv、n、S 带入公式(3),就可以求出D 的值,然后根据国家标准要求的尺寸进行圆整,再结合泵实际的工作要求,最终确定D 的值.柱塞直径不易过大,因为柱塞形状简单,其直径越大,在工作中柱塞密封结构就越容易变形,因此:一般直径在3~150mm,个别可达200mm.

至此,柱塞泵的主要参数已初步确定.然后,检验程径比,看看是否满意,如不满意,调整n、S 的值,直到满意为止.此外,在柱塞泵的设计中还要考虑到吸入管内径d1和排出管内径d2的值对柱塞泵的工作的影响.d1和d2的大小与介质在吸入与排出管内的流速v1和v2有关.在柱塞泵工作中,v1和v2过大,不仅造成能量消耗多,而且也容易产生缸体内的空化、汽蚀及泵的过流量现象的产生,所以,在确定d1和d2的大小时,要限制v1和v2的值。

2、往复泵主参数的参数化设计

往复泵主参数的总体设计流程如图2所示.在往复泵的总体设计时,不仅要对泵的零部件进行设计,同时,应对用户的不同要求对泵的参数还要设定,甚至要对某个参数要进行反复的检验才能满足客户的要求.这个过程是相当繁杂的.为了应对市场的竞争,往复泵的参数化设计应运而生.往复泵的参数化设计的过程是:首先,建立往复泵的参数数据库、数据约束检测数据库和计算公式数据库,并将这些数据库进行连接;然后,将往复泵的数据输入与输出、设计时的理论计算公式、数据检测等编写成程序代码;这样,在往复泵的设计时,设计者只需合理选用往复泵的基本参数,很快就能得出设计结果。

图2 三柱塞往复泵的总体设计界面

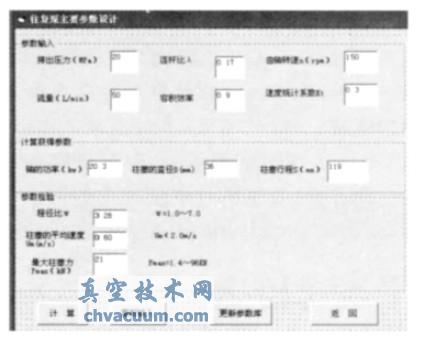

具体的过程是:设计者根据用户要求直接从数据库中选择或输入泵的参数,然后运行程序,由约束检测数据库判断参数的合理性,如不合理,系统会要求用户重新输入参数,如果合理系统则计算出设计所需的参数,最后由总体参数约束条件来验证这组参数是否满足用户要求.往复泵主参数的参数化设计的用户界面如图3所示。

图3 往复泵主参数的参数化设计的用户界面

3、小结

往复泵主参数的参数化设计,避免了以往繁杂的设计计算与参数的选择,减少了设计者的工作量,提高了设计效率,也为往复泵的标准化和系列化的发展提供了思路。