两叶与三叶转子气冷式罗茨真空泵气动噪声分析

气冷式罗茨真空泵的噪声主要由机械噪声和气动噪声组成,气动噪声具有强度高、危害大的特点,是气冷式罗茨真空泵的主要噪声。应用FLUENT 软件动态模拟泵的内部流场,对两叶、三叶转子的气冷式罗茨真空泵的气动噪声进行比较,分析气动噪声产生的来源,为设计低噪声的气冷式罗茨真空泵提供参考。同时对两种转子的气冷式罗茨真空泵的噪声进行测试,三叶转子的气冷式罗茨真空泵的噪声明显低于两叶转子的气冷式罗茨真空泵。

气冷式罗茨真空泵具有结构简单、工作可靠,能够在高压差和高压缩比下正常运行,缩短大容器的抽空时间等优点,近年来广泛应用于大型空间模拟装置、汽轮机动平衡装置以及化工等各行业,市场前景广阔、经济效益显著。但存在着噪声大的缺点,不仅污染了环境,也恶化了工作条件,限制了它的进一步应用,因此气冷式罗茨真空泵的噪声研究得到了广泛关注。真空技术网(http://www.chvacuum.com/)认为气冷式罗茨真空泵的噪声主要由气动噪声和机械噪声构成,气动噪声具有强度高、危害大的特点,是气冷式罗茨真空泵的主要噪声。气动噪声主要由气体脉动产生的旋转噪声和紊流产生的涡流噪声组成。

在中心距和外圆半径相同的条件下,三叶圆弧摆线转子气冷式罗茨真空泵的容积利用系数比两叶圆弧摆线转子气冷式罗茨真空泵高。目前国内气冷式罗茨真空泵的转子型线基本上是两叶宽头圆弧摆线,采用三叶圆弧摆线型线,可提高抽气效率。本文应用FLUENT 软件数值模拟泵的内部流场,对两叶、三叶圆弧摆线转子型线气冷式罗茨真空泵的气动噪声进行研究,分析气动噪声产生的来源,为设计低噪声的气冷式罗茨真空泵提供参考。

1、计算模型

1.1、基本方程

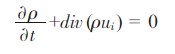

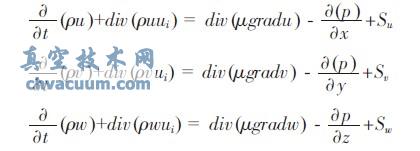

(1) 连续性方程

(2) 运动方程

(3) 能量守恒方程

![]()

式中ρ 是密度,t 是时间,ui 是速度矢量,u、v、w是速度矢量ui 在x、y、z 方向的分量。p 是流体微单元体上的压力,μ 是动力粘度,Su,Sv,Sw 是动量守恒方程的广义源项,cp 是比热容,T 为温度,k为流体的传热系数,ST 为粘性耗散项。

1.2、湍流模型

采用RNG k-ε 湍流模型。k 方程和ε 方程分别为:

式中Gk 是由于平均速度梯度引起的湍动能k的产生项。

1.3、数值解法

湍流模型采用RNG k-ε 模型,该模型考虑了平均流动中的旋转及旋流流动情况,能够更好地处理高应变率及流线弯曲程度较大的流动。采用有限体积法求解, 压力速度耦合方程采用PISO算法求解,压力项采用PRESTO! 格式离散, 其余项采用二阶迎风格式。采用动网格技术通过函数定义实现转子的转动。壁面附近采用壁面函数法。

1.4、模型建立及网格划分

根据企业生产的两叶、三叶圆弧摆线转子的LQ300 气冷式罗茨真空泵建立模型。主要参数有:抽气速率为300 L/s,中心距180 mm,电机转速为1490 rpm。由于模型的计算为非定常,计算区域划分网格的尺寸小,划分的总体网格数大,计算时间较长,三维模型径向截面流动同二维的流动情况基本相同,二维的计算模型已经能够满足分析流场的需要,因此计算中采用了二维模型。图1、图2分别为两叶、三叶圆弧摆线转子气冷式罗茨真空泵二维流道模型。

图1 两叶转子气冷式罗茨真空泵二维流道模型

图2 三叶转子气冷式罗茨真空泵二维流道模型

为便于计算以及尽量减少网格数量,进气、排气区域非旋转区域因为在计算过程中网格没有变化,采用四边形结构化网格;旋转流场区域,网格随时间变化,为减小不同时刻网格的扭曲率以及计算的收敛性,采用三角形网格,对于两叶转子,整个流场的初始网格数为168604,网格最大扭曲率为0.447306。对于三叶转子,整个流场的初始网格数为115340, 网格最大扭曲率为0.505867。

1.5、边界条件及初始条件设置

边界条件设置如下:进气压力为5000 Pa,进气温度为20℃,排气压力为20000 Pa,排气温度为140℃。左右两返冷气压力为20000 Pa,温度为30℃。上述所采用的压力均为绝对压力值。流动介质采用空气,按理想气体设置属性,初始化整个流场。

2、数值模拟结果及分析

2.1、进气噪声

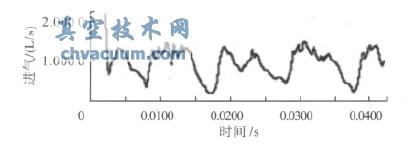

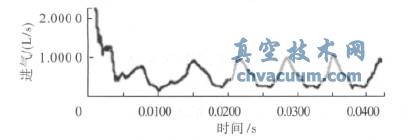

输出两叶转子、三叶转子旋转一周(0.04027S)的进气速率图,如图3、图4 为两叶转子、三叶转子进气速率脉动曲线。不考虑泵开始运转的不稳定状态;泵正常运转后,进气速率脉动与转子的结构相一致。由于转子旋转过程中,进排气腔容积不断发生由大变小、再由小变大的周期变化,气体受到周期性扰动,引起速率波动。两叶转子旋转一周出现四个完整的脉动周期,三叶转子旋转一周出现六个完整的脉动周期,与理论预测结果相同。从图3、图4 中可以看出,两叶转子泵的最大进气瞬时速率为1400 L/s,最小进气瞬时速率为100 L/s,波动幅度较大。三叶转子泵的最大进气瞬时速率为1000 L/s,最小进气瞬时速率为100 L/s。两者相比之下,两叶转子的进气速率脉动比三叶的大的多。脉动越大,进气气动噪声越大。

图3 两叶转子进气速率脉动曲线

图4 三叶转子进气速率脉动曲线

2.2、排气噪声

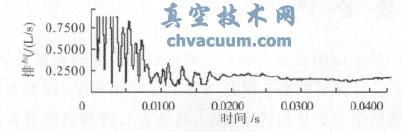

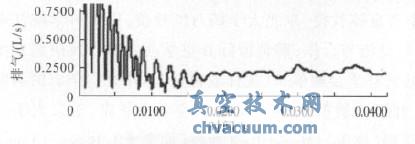

图5、图6 为两叶转子、三叶转子排气速率脉动曲线,从这两图中可看出,不论是两叶还是三叶转子气冷式罗茨真空泵,与各自的进气速率脉动相比,排气脉动小,排气状况较好。

图5 两叶转子排气速率脉动曲线

图6 三叶圆弧摆线转子排气速率脉动曲线

相比之下,三叶转子的排气速率脉动比两叶转子的排气速率脉动要大。这是由于两叶转子头部有大圆弧密封,工作腔与返冷气口相通时,与排气腔是隔离的,如图7。这样,工作腔内的气体压力与返冷气均压后基本达到返冷气压力(20000 Pa)时,再与排气腔相通,因此排气平缓。而三叶转子由于转子头部没有大圆弧密封头,如图8,工作腔同时与返冷气口、排气腔相通,排气腔的高压气体(压力20000 Pa)向工作腔(压力7000 Pa)快速返流,使气流受到冲击与压缩形成脉动,因此排气速率脉动较大。当三叶转子继续转动一定角度转过返冷气口的位置时,工作腔才与返冷气口相通并与排气腔隔离。工作腔内气体的压力基本达到返冷气口的压力(如图8 的左工作腔),再与排气腔相通,排气较平缓。

图7 两叶转子右工作腔与返冷气口相通的压力分布

图8 三叶转子右工作腔与返冷气口、排气腔相通的压力分布

2.3、工作腔与返冷气口相通均压过程产生的噪声

当工作腔与返冷气口相通时,高压返冷气体高速流入工作腔,与工作腔内的低压气体混合,形成涡旋,实现工作腔内的均压,同时产生了涡

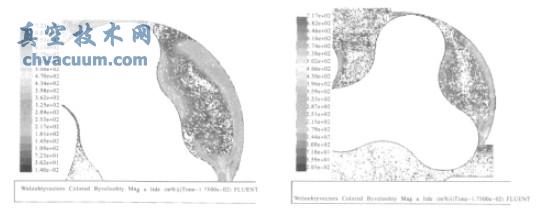

流噪声。不考虑两叶圆弧摆线转子与三叶圆弧摆线转子的容积利用系数差异的影响,两叶转子和三叶转子在相同的中心距和圆弧外径的条件下,三叶转子V3 的封闭工作腔容积是两叶转子的封闭工作腔容积V2 的2/3,两叶转子的返冷气进入工作腔的速率大于三叶转子的速率,并且两叶转子的均压过程中产生的气流冲击及涡旋强度均大于三叶转子,如图9、图10 所示。涡旋强度越大,产生的涡流噪声也越大。

图9 两叶转子右工作腔与返冷气口相通时的速度分布

图10 三叶转子右工作腔与返冷气口相通时的速度分布

2.4、间隙泄漏产生的噪声

两叶圆弧摆线转子头部有个大圆弧密封头,而三叶圆弧摆线转子由于结构限制,转子头部不能设计成与两叶转子这样的大圆弧密封头,因此在转子与转子、转子与泵体内壁间隙相同的情况下,三叶转子的气冷式罗茨真空泵更容易通过各种间隙从高压区向低压区返流,不仅产生较大的气动噪声,而且降低泵的极限真空度。

3、结论

气冷式罗茨真空泵的主要气动噪声并非主要来自排气腔处气流的周期性脉动,而是来自进气腔处气流的周期性脉动、工作腔与返冷气口相通均压过程及间隙泄漏产生的气动噪声。进气腔处气流的周期性脉动及工作腔与返冷气口相通均压过程产生的气动噪声,两叶转子的气冷式罗

茨真空泵要比三叶转子的气动噪声要大;而排气腔处气流的周期性脉动及间隙泄漏产生的气动噪声,虽然两叶转子的气冷式罗茨真空泵比叶转子的要小,但影响不大。因此,从模拟结果上看,三叶转子的气冷式罗茨真空泵产生的气动噪声比两叶转子的气冷式罗茨真空泵的气动噪声要小。根据真空泵测试标准对抽速为300 L/s三叶转子的气冷式罗茨真空泵的噪声进行测试,测得的噪声平均值为98.6 dB,而在同样的测试条件下两叶转子的气冷式罗茨真空泵的噪声为104.4 dB,三叶转子的气冷式罗茨真空泵的降噪效果明显。