罗茨真空泵转子型线设计与三坐标测量

介绍了罗茨真空泵转子型线的设计及其对罗茨真空泵性能的影响,并介绍了罗茨真空泵转子型线的三坐标测量方法,在此基础上详细说明如何结合计算机辅助设计软件AutoCAD对测量结果进行处理。

罗茨真空泵属于高效节能的机电产品, 在国民经济各个部门得到了日益广泛的应用。由于具有无油、节能、振动小、体积小、起动快、维护费用低等突出优点,罗茨真空泵在未来仍将具有相当强的竞争能力。随着基础工业的发展及设计理念的不断创新, 罗茨真空泵的结构设计与工作性能均取得了长足的进步。早期的罗茨真空泵必须依赖前级真空泵运行, 而如今已制造出能够直接排大气运行的气冷式罗茨真空泵和湿式罗茨真空泵,级数也由单级发展成为双级、多级,转子型线也由双叶发展成为宽头双叶、多叶,罗茨真空泵产品正朝着高性能、多样化的方向发展。

在罗茨真空泵的整体设计中, 转子型线设计是关键,其决定了泵的零流量压缩比、最大允许压差、容积利用系数等重要指标。中真空罗茨真空泵由于工作压力较低,分子平均自由程较长,分子返流较少,因此密封设计要求相对较低,一般采用双叶形转子型线;气冷式及湿式罗茨真空泵由于工作压力较高, 分子平均自由程较短,分子返流较多,密封设计要求较高,一般采用宽头双叶形及多叶形转子型线, 其原理均是改变罗茨真空泵相邻两叶间密封角h 为180°的情况,以获得较佳的密封效果及返冷气相位。为获得更低的噪声及振动性能, 罗茨真空泵的转子也被设计成轴向扭转的形式。

1、罗茨真空泵转子型线设计

随着设计理念的不断更新, 罗茨真空泵型线设计的重点转向了如下几个方面:

1) 获取更大的容积利用系数;

2) 获得更有效的密封效果,采用尽量小的啮合间隙;

3) 降低噪声,尤其是直接排大气工作时的噪声。

随着先进的加工中心、多轴联动(5 轴以上)数控机床、数控刀具的逐渐普及,转子的可加工性设计要求已经大大降低。随着伺服控制和传感器技术的进步,在数控系统的控制下,机床可以执行亚微米级的精确运动,在加工精度方面,近10 年来,普通级数控机床已由10μm 提高到5 μm,转子的加工难度已经大大降低。

罗茨真空泵转子型线一般由数段线条组合而成,理论上可以是直线或者任何曲线, 目前的设计方案一般采用圆弧、渐开线及摆线作为曲线段相互配合构成共轭曲线,实现转子的正常啮合,为了寻求较大的性能突破,正在研究开发更多的曲线种类及曲线组合。容积利用系数是转子型线设计的重要指标,容积利用系数值与泵理论抽速值成正比关系, 即在中心距和顶圆直径相同的情况下,转子本身所占体积越小,容积利用系数值就越大, 从而泵理论抽速值成正比提高。相较而言,容积利用系数高的转子顶圆直径齿宽比高,转子显得较为“狭长”。容积利用系数值与型线构成样式及型线顶圆直径节圆比息息相关, 在所有的型线构成样式中, 圆弧齿型及渐开线型转子容积利用系数较高。受制于材料强度,传统设计方案中常牺牲一定的容积利用系数值来保证转子强度。随着材料科学的不断进步和设计理念的更新, 转子的容积利用系数将会逐渐提高, 一方面材料强度的提高会允许减少转子最小断面厚度, 另一方面提高容积利用系数可以显著缩短转子轴向长度,从而减轻转子重量,增加轴向刚度,节省材料。

啮合间隙是转子型线设计的主要指标, 由于加工误差、作用力引起的变形及转子运行时热膨胀的存在,罗茨真空泵必须选取一定的转子啮合间隙以避免工作时发生转子干涉。啮合间隙的大小对罗茨真空泵的零流量压缩比、最大允许压差指标影响极大,罗茨真空泵存在一定的“内泄漏”现象,由于间隙的存在,造成气体通过啮合间隙从高压侧往低压侧“返流”,且返流流量随着间隙、压力及压力比的增加而增加。由于返流气体压力较高,返流后与罗茨泵入口气体混合,导致罗茨泵入口压力升高,根据容积真空泵抽气速率计算公式:S=Q/P(式中S 为抽速,Q 为气体流量,P 为泵入口压力),抽速S 与入口压力P 成反比关系,因此测得的罗茨真空泵的实际抽速会降低,同理,返流气体对罗茨真空泵的零流量压缩比指标也有很大的影响。根据实际测试, 仅仅将一个转子的顶圆直径减少0.1mm,ZJP2500 罗茨真空泵在中真空段的抽气速率就下降了7%。经过我公司对用户返修泵的实际测试,由于磨损及腐蚀造成间隙变大后, 测得的实际抽速甚至只有理论抽速的50%,将此泵装配成机组后,极限压力只能达到130 Pa,而在同样的工艺系统中,新的同样配置的机组极限压力就可以达到6 Pa。

啮合间隙决定了内泄漏的大小, 因此罗茨真空泵的啮合间隙控制非常关键, 如何保持泵运行过程中啮合间隙合理、均匀成为型线设计的重要任务。罗茨真空泵的啮合间隙不能过于放大或者缩小, 如果啮合间隙放得过大,会造成零流量压缩比指标、抽气速率急剧下降;如果啮合间隙过于缩小,虽然零流量压缩比、抽气速率指标较好,但是最大允许压差指标会严重恶化,转子在实际运行时会很容易卡死。

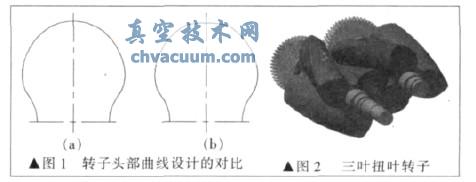

除增减啮合间隙的方法外, 型线设计时也努力将密封形式由线密封转为面密封从而改善密封效果,或者设法将密封距离延长。如图1 所示,图(a)示意的是早期设计的转子头部,采用了圆弧与泵体配合密封,为线密封,图(b)示意的是改进设计的转子头部与泵体的密封,它在图(a)设计的基础上增加了与泵腔内径一致的一段圆弧与泵体配合密封, 为面密封, 使密封效果改善。设计师也努力寻求合适的方式降低排气气流温度或者降低转子的热膨胀伸长量,减小所需的补偿间隙。转子型线设计对噪声指标的影响也较大, 罗茨真空泵直接排大气工作时会产生很大的噪声, 其特性与罗茨鼓风机的噪声特性非常类似, 在高压差条件运行时, 出口侧的气体必然会通过啮合间隙向进口侧返流并不断撞击高速运转的转子,产生逆流压缩,根据声波的“堆集”理论,由于真空状态下的排出气体较少,声波来不及传播出去而形成声波的堆集, 声能很快加强成强噪声,所以噪声很高。气体逆流压缩与压力脉动产生强烈的空气冲击动力噪声,气体动力噪声很大,排气气动噪声、进排气气体涡流噪声再加上泵进气容积的亥姆霍兹共鸣三者结合叠加后造成噪声值很高。根据实测, 气冷式罗茨真空泵直排大气时不带消声器的噪声值可达120~140dB(A)。三叶型型线与二叶型型线相比,在噪声指标方面有优势,一方面三叶型型线将有效容积从两等分变为三等分, 减少了单位气流量及气流压力的脉动, 另一方面排气腔部分体积通过叶轮间隙回流到进气腔的气体流量减少, 气体的扰动和气体的脉动压力减小,从而降低噪声强度。

为减少罗茨真空泵的本体噪声, 设计师设计了扭叶型的转子,图2 为扭叶三叶型转子的示意图。这种结构不仅可以进一步扩大真空泵的基元容积, 而且可以进一步减小罗茨真空泵的噪声。直叶型转子的理论啮合点曲线为一直线, 扭叶型转子的理论啮合点曲线为一空间曲线,扭叶型转子的转子啮合线距离较长,可以加强密封,延缓回流过程,降低排气脉动的幅度及不均匀度;另一方面,由于扭叶形转子的噪声点排布曲线也同样为一空间曲线,因此叠加后的噪声频谱也相对“杂乱” ,从而改善了噪声特性。

2、罗茨真空泵转子型线的三坐标测量

在罗茨真空泵制造领域, 正在越来越多地设计出各种形式的转子型线, 可是对应的测量方法却始终没有很大改进, 很多企业还在使用落后的靠模检验法或特征点测量法,对转子型线的制造质量存在严重误判、漏判。众所周知,三坐标测量仪具有测量速度快、测量精度高、测量结果直观可视、一次编程多次测量、大大减轻操作人员工作强度的优点。随着市场对真空泵性能需求的提高, 生产企业对自身产品加工精度和测量精度要求的提高, 以及生产企业的技术力量和资金实力的不断提升,三坐标测量仪的使用势在必然。对一个转子必须先考虑如何测量, 对于不同形状的转子,应该使用不同的安装方法及不同的测量程序。现以罗茨真空泵的转子为例介绍三坐标测量的方法与过程。

2.1、前期准备工作

2.1.1、零件的固定

零件在测量之前必须先固定在测量台上, 这样既可以保证测量时,不会因振动影响测量数据,也能保证每次测量时,不需要重新定位,让程序自动执行,方便操作,节约时间。

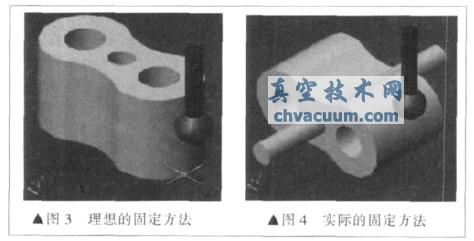

1) 理想的固定方法。如图3 所示,理想的情况下肯定会考虑将转子按照下面的方向固定在三坐标上,测量的曲面与测量杆成90°夹角。测量时测头在同一个水平面内移动触测零件。使用这种方法,可以很方便地测量转子上全部的测量点。

2) 实际的固定方法。如图4 所示,实际上转子的加工工艺决定了必须安装上转子轴才能加工转子,如果按照理想的转子固定方法, 整个转子的高度就可能超出三坐标测量仪所能测量的范围。所以只能将转子平放在测量平面上,凹面朝上,防止测量头与零件干涉碰撞。虽然转子能够放到测量平台上,但是只能测量一半的曲线,在后期的数据处理时必须考虑这一点。

2.1.2、坐标系的确立

直角坐标系的Z 轴沿着转子轴的方向, 坐标原点落在转子轴中心。X 轴为两个平衡孔孔中心的连线。为了保证加工和测量使用相同的定位点, 平衡孔应该是经过仔细加工的定位孔。Y 轴为竖直向上。确定坐标系是为了编程时有一个固定的方向,以及测量完毕后,可以得到一组便于处理的数据。

2.2、编程思路

可按以下流程编制程序:手动选取定位特征→手动建立坐标系→自动执行→自动选取定位特征→重新建立坐标系→设定起始测量点坐标、起始测量法向量、数据点的保存位置→(循环判断开始→计算下一个点坐标和法向量→根据计算出的点坐标和法向量测量一次→根据测量出的点坐标和法向量重新测量点坐标和法向量→保存测量的点数据→如果没有超出测量范围继续循环)。注意保存成"x,y,z" 的格式, 以方便接下来用AutoCAD 调用显示。

上述括号中的内容用来测量曲线点, 有些软件会将曲线扫描的功能集成为模块卖给使用者, 这样对于使用者来说编程会轻松一些。如何正确计算下一个点坐标和法向量, 防止测头与零件的无效碰撞是整段测量程序的关键。因为使用的软件不同,测量程序也会不同。

2.3、测量方法

一旦测量程序调试正确后,就可以开始测量。因为测量过程是自动的, 所以只需要测量人员先将零件按照预先安排好的位置固定好,手动建立一个坐标以后,三坐标测量仪就会自动测量并且将结果保存到相应的文件中。有些测量软件还会将测量的结果以图形的形式显示出来。另外,实际的安装位置决定了只能测量一半的曲线数据,如果需要另一半的数据,就要将零件翻转后再测量一遍。

2.4、测量结果的处理

测量结束以后还需要将测量所得的数据进行处理,才能知道零件的加工误差是多少。为了直观显示获得的测量数据, 这里使用AutoCAD 附带的AutoLISP 语言编写一个简单的程序读取点并且显示。将下面的代码保存为后缀名为lsp的文件。

然后将这个lsp 文件载入到AutoCAD 里, 在命令行里执行loadpoints 命令,根据提示打开一个以dat 为后缀的数据点文件,数据点的保存格式应该为:

x1,y1,z1

x2,y2,z2

x3,y3,z3

x4,y4,z4

...

所有的测量数据就显示出来, 然后将理论值与测量值进行比较即可得到任意一点的实际加工误差。