旋片式真空泵转子的有限元分析

利用ANSYS 对旋片式真空泵的转子进行静力和模态分析,其结果为旋片式真空泵的设计提供了科学的参考数据,为进一步的有限元分析和优化设计提供了理论依据,从而提高了真空泵的设计质量。

一、引言

旋片真空泵是利用转子和可在转子槽内滑动的旋片的旋转运动以获得真空的一种变容机械真空泵,当采用工作液来进行润滑并填充泵腔死隙,分隔排气阀和大气时,即为通常所称的油封旋片真空泵。旋片真空泵,可以广泛用于石油、化工、印刷、包装机等工业。

转子作为真空泵的主要零件,是保证泵正常工作的关键因素之一。转子的受力变形情况需要充分考虑,由于泵工作过程中转子密封在泵机座内,受力和变形情况不易测量。因此,用有限元方法对转子进行结构静力分析和模态分析,可以提高设计水平和降低转子设计与制造成本。更有利于对转子和泵进行设计。

二、旋片式真空泵转子几何模型的建立

本文利用了Pro/ENGINEER 的强大建模功能建立转子模型,再通过ANSYS-Pro/E 接口转换,将在Pro/E 建立的模型直接导入到ANSYS,实现两者的无缝连接。所建立的转子的几何模型如图1 所示。

图1 转子的几何模型

三、旋片式真空泵转子的有限元分析

1、旋片式真空泵转子有限元模型的建立

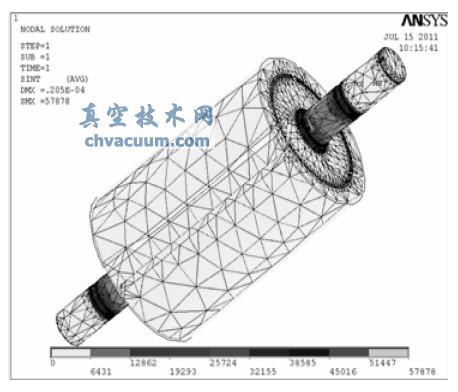

在ANSYS 中,选择Solid45 单元进行有限元网格分析,此单元为三维实体8 节点四面体单元。此转子的材料为QT400,弹性模量为“1.5e11”、泊松比为“0.3”、密度为7 300kg/m3。一般情况下,在计算机硬件计算能力许可的条件下,单元包含的节点数越多,划分有限元网格的精度就越高,ANSYS 得到的分析结果就越准确。本文网格采用自由网格划分,划分后得到的转子有限元模型如图2 所示。

图2 转子的有限元模型

2、静力分析

静力分析用于求解静力载荷作用下结构的位移、应力等。有限元静力分析的步骤为:几何模型的建立,施加载荷和边界条件、求解,结果评价与分析。利用图2 中的有限元模型,约束加载在转子两端轴承安装处,限定安装面的所有位移自由度,并在旋片槽底面上施加承受力表面的均布载荷,载荷大小为1200N。求解后,查看变形前后比较图,如图3 所示。总应力分布如图4 所示。各方向的最大应力如表1所示。

图3 总变形图

图4 总应力分布图

表1 静态分析所得不同方向上最大应力

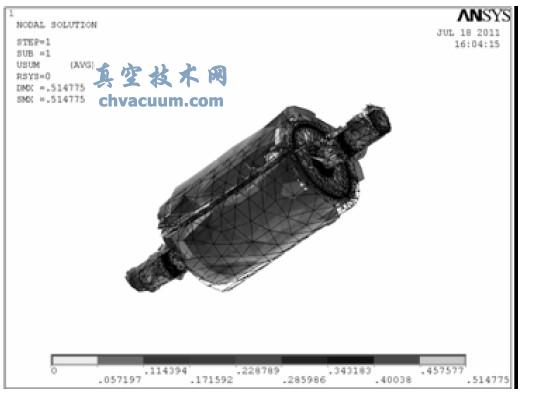

3、模态分析

模态分析也是结构分析的一种形式,模态分析用于计算结构的固有频率和模态。模态分析的步骤为:建立模型,加载并求解,扩展模态与观察结果。

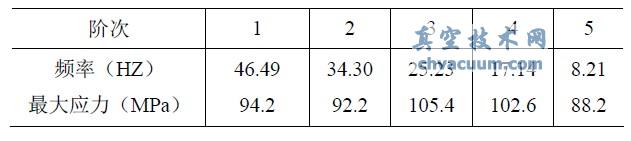

有限元模型如图2 所示。约束加载在转子两端轴承的安装处,限定安装面所有的位移自由度。其中前2 阶的变形前后比较图分别如图5、图6 示。由于振型现在还没有被写到数据库或结果文件中,因此还要进行后处理,即对模态进行扩展。扩展模态的方法是:再次进入ANSYS 求解器,激活扩展处理及其相关选项,进行扩展模态处理。本文扩展5 阶模态,不同模态下箱体所受最大应力如表2 示。

图5 1 阶振型下的应力分布及变形图

图6 2 阶振型下转子应力分布及变形图

表2 不同模态下转子的最大应力

4、计算结果分析

根据表1 所列的不同方向上的最大应力,可以看出各方向的最大应力都在材料的需用应力范围内。由表2 所列的不同模态下的最大应力,可以看出各模态下的最大应力都在材料的需要应力范围内。在使用的过程中,使真空泵的频率区别于转子的频率就不会产生共振现象,保证真空泵的应用性能。

四、结论

在软件ANSYS 中对真空泵转子进行了静力和模态分析,得到了转子在受静载荷和前5 阶模态下的阵型。并且得出了静态分析不同方向上最大应力和不同频率下转子的最大应力。为转子及与其相装配的零部件的进一步动力分析和优化设计提供了科学的参考数据。