滑阀真空泵性能再探

本文对滑阀真空泵的性能作了进一步研究,提出了活动密封的新概念,研究了排气速度、排气流道大小和形状对泵的性能的影响,阐明了滑阀泵噪声机理研究中的又一个新噪声源———导轨对滑阀杆的撞击,分析了泵的噪声传播和屏蔽,讨论了减少摩擦功的途径。

经多年实践和研究,对滑阀真空泵的极限压力、抽气速率、消耗功率和噪声等主要性能有了进一步认识,提出了一些新的看法和观点,如排气流道形状和排气速度、排气阀弹簧的压紧力和浮动阀片、导轨对滑阀的撞击、滑阀对泵内壁的撞击、高低真空缸的间隙分配、高低真空缸之间的通道、以及进、排气管道等对泵性能的影响。至于泵的振动与平衡因篇幅较长,拟另撰文论述。

1、真空度

滑阀真空泵的真空度应该首先是满足用户需要和保证稳定运行,通常用户很少在极限压力下使用,所以我们不应该片面追求真空度。泵的真空度主要取决于各密封处的密封程度和泵油的质量。

1.1、泵油的质量

泵油的质量包括泵油本身质量和使用质量,我国自从SH/T 0528- 1992《矿物油型真空泵油》标准发布后,按该标准生产的优质泵油的质量,经与国外同类泵油在双级泵上做对比试验,用MKS 公司的薄膜真空计测得的真空度基本一致,说明我国优质泵油的质量已达到国外同类泵油的水平。而一级品和合格品则稍差一些,主要表现在全压上有一定差距,而分压则无多大差别。在使用质量上,据用户反映,国产泵油抗乳化能力稍差,油水不易分离,所以在抽除含有水蒸气的气体时,泵一定要开气镇阀。

1.2、动密封

通常指轴与油封之间的密封,首先是对轴上安装油封处粗糙度的要求,要保证在0.4~0.8 μm,高速时取小值。轴与轴套的表面硬度要求达到HRC(55~58),轴与油封唇口之间必须保持一定厚度

的润滑油膜,它既起到润滑作用,又起到密封作用,所以油的清洁度要求很高,最好不要用泵内的工作油。偏心是造成油封异常磨损,破坏油封密封性的主要原因。偏心又可分为动态偏心与静态偏心两种,动态偏心,也就是轴的跳动,是由于轴的振动和轴承的径向跳动所引起的轴的偏心转动,一般不要大于0.15 mm。静态偏心是由于油封座与轴之间的偏心或油封内、外圆的偏心所致。两种偏心导致一个结果,使油封唇口对轴表面的接触压力分布不均,导致轴和油封产生偏磨损,造成内漏则影响真空度,造成外漏则向外漏油,所以应将偏心导致限制在一定的范围内,一般要求总偏心不要超过0.3 mm。

1.3、活动密封

活动密封包括排气阀、溢流阀的密封和泵腔内各相关零部件之间的活动间隙密封。

1.3.1、排气阀、溢流阀的密封

排气阀关闭的密封程度直接影响到油箱内略高于大气压的气体向泵腔内返流的问题,如关闭不严会严重影响到泵的真空度。造成关闭不严的主要原因是阀片变形、碎裂、或者是阀片跳动时导向不良造成阀片搁住。

排气阀关闭不及时也会影响泵的真空度,例如为了减少高真空时的消耗功率和噪声而采用压紧阀与浮动阀相结合的复合排气阀时,单级泵一般不会出现问题,而使用在双级泵上时,由于低真空腔与油箱内的压差相对较小,尤其是在转速较高时,浮动阀就会出现不能及时关闭的现象,从而影响泵的真空度。双级泵高真空腔的溢流阀如采用浮动阀,则由于两边压差更小,问题会更突出。

排气阀弹簧力在保证阀密封性的前提下,可取得小一些,如压紧力过大,会增大消耗功率。过去一些仿制泵弹簧压紧力达1.2×105 Pa,经我们反复试验求证,认定取1.02~1.1×105 Pa 较合适,不但减少了消耗功率,噪声也下降了。

1.3.2、泵腔内各零部件之间的间隙密封

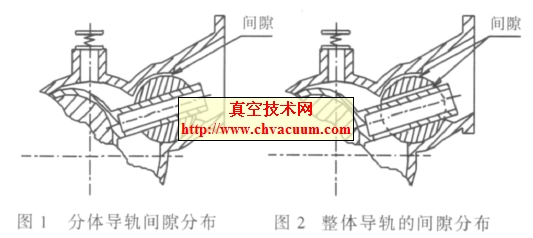

泵腔各零部件之间的间隙尤以导轨与滑阀(杆)、导轨与泵体之间的间隙最为重要,通过这两个间隙返流的气体是以稍高于大气压的状态返流到泵进口的,所以对真空度的影响最大。采用分体导轨时气体返流的影响更大,因为分体导轨在泵排气时,导轨与滑阀(杆)、导轨与泵体之间的两个间隙集中反映到导轨与泵体之间的一个间隙上(如图1 所示)。而整体导轨在泵排气时仍保持两个间隙,(如图2 所示)。所以从提高泵的真空度和抽速的角度来说,以采用整体导轨为好。

实验证明也是如此,我们曾在150 L/s 的泵上做过整体导轨和分体导轨的对比试验,为了保证二者有同样的间隙,分体导轨用整体导轨拆解而成。实测结果,分体导轨时泵的真空度要低一些,噪声要高2 dB(A)左右(后面另作分析)。必须指出,分体导轨容易咬死,所以间隙要适当放大。

滑阀两侧面与泵盖、中隔板之间的间隙对真空度的影响也很明显。如间隙过大,特别是泵温升高以后,油的粘度降低,密封性就差了,泵的真空度会下降。间隙小对真空度有利,但间隙过小,对油膜的形成造成困难,反而不利于真空度的提高,所以应该按工作条件,如粉尘大小和多少、被抽气体对泵油的影响以及泵的工作温度等来选取合适的间隙。

偏心轮与滑阀(环)内圆之间的间隙对泵的真空度并无直接影响,但偏心轮特别是开式偏心轮与滑阀(环)内圆组成的空间在停泵破坏真空后充进了空气,在泵再次启动工作时,上述空间内的空气只能通过偏心轮与滑阀(环)内圆之间的间隙慢慢的被抽出,而泵油也是从这个间隙慢慢的进入上述空间,这个置换过程可长达数小时,影响了泵的真空度上升速度,所以在偏心轮与滑阀(环)内圆之间的间隙处必须开导油槽,以利于油和气的交换。

滑阀(环)外圆与泵缸内壁之间的间隙,决定了吸气腔与压缩腔之间的密封程度。间隙过大,密封油膜容易被击穿,间隙过小,油膜不易形成,都将影响真空度。但上述间隙不是单独存在的,它还受到偏心轮与滑阀(环)内圆之间的间隙的制约,这两个间隙形成的总间隙必须保证滑阀(环)外圆不会与泵缸内壁产生撞击。

2、真空度

滑阀真空泵的几何抽速(理论抽速)按JB/T 1246- 2007《真空技术-滑阀真空泵》标准规定,应为名义抽速的1~1.2 倍,几何抽速乘以抽气效率就是实际抽速。抽气效率与泵各零部件之间的间隙有非常密切的关系,在充分考虑被抽气体的成分、工作温度、和粉尘等条件下,适当减小间隙,有利于抽气效率的提高。其他如排气速度,抽、排气管道、泵油质量等也都会影响抽气效率。泵腔各相对活动的零部件之间的间隙对泵的抽速有显著影响,如“滑阀真空泵性能再探——极限真空度”一文所述,凡有利于真空度提高的,也都有利于抽速的提高。

2.1、间隙

需要特别指出,一般认为双级泵高真空缸的真空度高,所以间隙应取得小一些。其实并非如此,正是因为高真空缸的真空度高,气体分子自由程较大,在同样间隙下,气体分子不容易穿透间隙,而在低真空缸,由于气体分子自由程较小,气体比较容易穿透间隙。所以低真空缸的间隙必须严格控制,反而高真空缸的间隙倒是可以适当放宽。我们曾在15 L/s 双级泵上做过对比试验,证实这个观点是正确的,对提高抽气效率有益。我们曾检测过E2M40 泵(名义抽速11.8 L/s)高真空缸的侧面间隙为0.095mm, 低真空缸的侧面间隙为0.06 mm;D-650K 泵(名义抽速10.67 L/s)高真空缸的侧面间隙为0.07~0.08 mm,低真空缸的侧面间隙为0.05 mm。

2.2、排气速度

排气速度要适当,一般不超过30 m/s,过高的排气速度将促使被压缩的气体从压缩腔向吸气腔返流,不但会影响泵的真空度,更会导致抽气速率的下降。对于双级滑阀泵来说,高真空缸与低真空缸之间的通道面积也极为重要,如通道面积过小,将使气体流速加快,造成低真空缸来不及完全吸收从高真空缸排出的气体,产生气体返流,会严重影响高真空缸的抽速。由于在设计中已预先考虑了这种可能性,所以我们的双级滑阀泵中没有出现过上述现象。但在兄弟单位委托我们检测的2XZ-2 和2XZ-4 双级旋片泵中就出现过上述现象,由于2XZ-2 和2XZ-4 泵的大部分零部件是通用的,只是泵缸的长度不同,高真空缸和低真空缸之间的通道面积是相同的,所以对2 L/s 泵而言是足足有余的,而对4 L/s泵来说则就不够了。检测发现在1.5 kPa 时,2 L/s泵的抽气效率达到85%,而4 L/s 泵只有77%,达不到行业标准的要求,经我们建议,扩大了4 L/s泵的通道面积,复测4 L/s泵在1.5 kPa 时的抽气效率达到85%以上。

2.3、泵油的质量

泵油的质量对高真空区间的抽速有一定的影响,尤其是全压抽速。质量差的泵油在高真空区间挥发出的油蒸汽较多,在被抽气体中占有一定的比例,而优质泵油的饱和蒸汽压低,在高真空区间挥发出的油蒸汽很少,所以实际抽出的气体多,抽气效率就高了。

3、消耗功率

滑阀真空泵的功耗主要是压缩功、摩擦功、机械撞击和液压撞击损失等。

3.1、压缩功

压缩功是不可避免的,也是不可能人为减少的,它只随入口压力的变化而变化。减少无用压缩功只能考虑减少和消除漏气所造成的损失。气镇所消耗的功率也是压缩功,它取决于气镇量的大小。而气镇量又取决于被抽气体中可凝蒸气量的多少。所以应该按被抽气体中可凝蒸气量来调节气镇量,这样既能完全抽除掉可凝蒸气,又能恰到好处的控制压缩功的损耗。

3.2、摩擦功

通常摩擦功约占总功率的20%~25%左右,尤其在低压和极限压力时,泵消耗的功率主要就是摩擦功,所以应尽量减少摩擦功的损耗。

3.2.1、机械摩擦损失

机械摩擦损失包含了所有转动零部件与静止零部件、转动零部件与转动零部件之间的摩擦损失,为了减少摩擦损失,可以适当放宽间隙,在提高零部件耐磨性的基础上减少摩擦接触面积。例如,减少滑阀(杆)进气侧与导轨的接触面积,减少滑阀(环)内圆与偏心轮外圆的接触面,在偏心轮两侧加挡圈,防止偏心轮两侧面与泵盖和中隔板发生摩擦等。减少零部件的质量,例如减小滑阀的

质量,对降低滑阀(杆)与导轨、滑阀(环)与偏心轮、导轨与泵体小缸之间的摩擦,也是有益的。

3.2.2、轴承摩擦损失

轴承摩擦损失也属于机械摩擦损失,但有其特殊性。首先,要采用正规的轴承产品,谨防冒牌产品,以免产生不必要的摩擦损失。轴承的润滑是非常重要的一环,少油或缺油都将导致不必要的磨擦损失和轴承的损坏,因此应尽可能采用单独供油或润滑脂。

轴承内、外圈与相关零部件的配合过盈量要适当,如过大将导致轴承内、外圈滚道变形,产生过度挤压、发热和噪声,使摩擦损失剧增。滑阀泵轴大都属于细长轴,容易造成刚度不足,或者是两轴承安装中心线与泵轴中心线发生倾斜,都将使轴承内、外圈轴心线发生倾斜,对那些非调心轴承来说,都会产生额外的摩擦损失和噪声,所以对那些负荷较小的轴承,可以使用调心轴承或允许角度差稍大的轴承。此外,一些转动零部件,如轴、滑阀、偏心轮、皮带轮和平衡轮的质量都作用在轴承上,因此减少他们的质量,就直接减少了轴承的摩擦功。皮带的拉力也作用在轴承上,所以皮带的张紧力要适当。

3.2.3、液体的摩擦损失

真空泵油在泵中起了密封、润滑、冷却和顶开排气阀的作用,所以泵油参与了压缩和摩擦,又减少了各零部件之间的摩擦。对于没有设置油泵的滑阀泵,只要滑阀与泵盖、中隔板之间的间隙适当,泵的进油量会自动调节。但如配有油泵,则油泵的流量必须经过仔细计算,通常为(7~10)×10-4S(S 为泵的抽速L/s),如油量过大,进入泵后将使真空泵变成油泵,不但压缩功增加,而且摩擦损失急剧增加。

泵油的运动粘度随温度的变化很大,如某厂的V100 油,40℃时粘度为104.62 mm2/s,100℃时粘度为11.63 mm2/s。所以在保证工作真空度的条件下,适当的提高泵温,对降低消耗功率是大有益处的,我们通过实验证明,把泵温从50℃提高到70℃,消耗功率可降低7%,而且更有利于可凝性蒸气的抽除,同时也减少了冷却水消耗量。真空泵油一般在- 12℃ 就会凝固,故北方有些单位将泵置于室外工作是不可取的。这样不但不利于泵的启动,而且泵在启动后的短时间内,某些部位处于缺油或少油的状态,容易造成泵的损坏。

3.3、管路及其它

对用户而言,抽气管道的口径要与泵口直径相同,长度要尽量短,过多的弯头,过长的管道不仅会影响抽速也会影响功耗。排气管道也如此,排气管是用户最容易忽视的,过长的管道将增大排气阻力,导致气体返流增加而影响抽速,更会使消耗功率增加。

我们研制的滑阀泵油雾消除器,接在泵的排气口,可以达到气体室内排放的要求。当然油雾消除器必然会损耗一部分功率,经我们精心设计,反复改进,不但排气阻力小,而且效果很好,功率的增加也并不明显,要注意的是油雾消除器的芯必须根据使用情况定期更换。

4、噪声

滑阀真空泵的噪声主要由撞击产生,包括油液对滑阀和泵腔壁的撞击、排气阀片与阀座(或泵体)的撞击、滑阀(环)与泵腔壁的撞击。滑阀(杆) 与导轨的撞击是近期发现的又一新的噪声源,是我们最新的研究成果。噪声的大小不但与泵的转速有关,也与声的传导有关。

4.1、油液的撞击

油液的撞击有两种情况,首先是进入泵腔中的油液在滑阀的带动下,高速冲向排气口与泵腔壁和排气流道产生撞击;在排气结束,排气阀关闭的瞬间,压缩腔一下变成了真空腔,排气口处的油液高速返回真空腔,与滑阀和流道发生撞击。这两种由油液撞击产生的噪声大小与泵的真空度、转速、进油量、流道形状和排气速度有关。

泵的真空度高、转速高、进油量多、流道阻力大、排气速度高,噪声就大。适当控制进油量、改善排气流道形状、降低排气速度,可使噪声明显降低。我们综合研究了上述这些因素,改进设计的某泵取得了噪声降低(8~10)dB(A)的显著效果。

4.2、排气阀的撞击

排气阀在排气结束时要迅速关闭,否则会增加气体的返流而影响真空度和抽速,所以排气阀在关闭时阀片与阀座(或泵体)会产生撞击噪声、而且与转速有关。为了验证该噪声,我们曾用羊毛毡作阀片,减小了撞击,噪声明显降低。当然羊毛毡是不能作阀片长期使用的,它经数小时撞击后,质地逐渐变结实,噪声也逐渐响起来。

4.3、滑阀与泵腔壁的撞击

泵运转时,随着偏心轮的旋转,滑阀(环)沿着泵腔壁滚动,经过排气口到泵缸与导轨孔的交接处后,泵缸有一缺口,这时滑阀(环)每一转有0.01 s 左右的时间脱离泵腔壁,随着偏心轮继续转动,滑阀(环)又重新与进口处泵腔壁接触,由于速度快,产生的机械撞击会比较严重,通常噪声会增加(5~7)dB(A),拆检可发现滑阀(环)上靠近滑阀(杆)进气口处有一条明显的撞击痕迹。为了消除这个噪声,必须严格控制滑阀(环)与泵腔壁之间的间隙,使之保持在一微小的范围内。上述间隙又和偏心轮与滑阀(环) 内圆的间隙有牵连,也必须相应控制。

4.4、滑阀与导轨的撞击

滑阀(杆)与导轨的撞击噪声长期以来之所以一直没有被发现,一是相对而言它的噪声比较低,而更主要的是很难从泵的总噪声中分离出来,因此容易疏忽掉。我们是从整体导轨和分体导轨在同一台滑阀泵上的噪声对比试验中发现的,滑阀(杆)与导轨的撞击噪声的确存在,而且分体导轨比整体导轨高(2~3)dB(A)。分析其原因,我们认为在每一转中,分体导轨与滑阀(杆)的撞击有两次,而且由于二者之间的间隙稍大,所以撞击噪声较大,而整体导轨在每一转中的撞击只有一次,而且二者之间的间隙要小一些,撞击噪声也要小一些。上述噪声是客观存在的,不可能消除,但可以通过间隙的控制来减少一些。

4.5、噪声的传导和屏蔽

无论是泵油的撞击,还是机械撞击,所产生的噪声都与泵的转速有关,随着泵转速向高速发展的趋势,这个问题更加突出。因此,如何从声传导和屏蔽方面着手来降低噪声很有必要。

油箱是声传导的主要环节,铸铁油箱与钢板油箱相比较,噪声可降低(2~3)dB(A)。主要是因为铸铁的组织相比钢板而言稍疏松一些,所以有一定的吸声作用,而且铸铁油箱与钢板油箱相比较厚,隔声作用也好一些,如在油箱内壁喷涂一层薄膜,效果会更好。油箱内表面结构形状要设计成不对称,以免产生共鸣声。

排气阀罩和油气分离器连在一起,既有隔声作用,又有消声作用。如果将排气阀罩拆掉,泵的噪声会高得多。油气分离器如设计得当,也会有一定的消声效果,如我们设计的“二次旋风式油气分离器”,噪声在传导过程中通过油气分离器有两次碰撞,造成一定的声能损失,有利于消声。

4.6、气蚀噪声

气蚀在滑阀泵上是客观存在的,有气蚀就有噪声,只是由于一般滑阀泵的转速较低,气蚀没有达到足以破坏零件的程度,所以没有被人们发现。我们曾经在转速高达920r/min 的H150AB泵的试制中发现噪声频率和声级都很高的异常噪声,声功率高达100dB(A),拆检后才发现滑阀(环)上靠近排气口处出现了许多浅浅的针孔,把它去除后再运转数小时,又出现上述现象,以后又经多次试验证实,我们确认这就是气蚀。只是运转时间较短,气蚀破坏现象仅仅出现在表面。

5、其他

有一些厂商把H- 150滑阀泵的电机简单由15kW 改为7.5kW,看似节能,其实是很危险的。如没有经过科学的改进试验,就将电机功率减小会产生不良后果。就以H150型滑阀泵来说,室温6℃时,瞬时启动功率高达36.5kW,如改用7.5kW 电机,冬天泵就无法启动。而且7.5kW 时,泵也只能工作在8×102 Pa以下,超过此压力,电机就要超载,长时间必然要损坏电机。

6、结论

作为传统的低真空获得设备,滑阀真空泵具有相当大的市场份额和较高的产品成熟度,但在抽气效率、能耗、振动噪音以及轻量化设计等方面还有挖掘的潜力,通过广大科技人员的努力,用科学的研究方法去改进,提高该系列产品的性价比,将使之具有更好的市场前景,为国民经济建设创造更好的经济效益和社会效益。