旋转唇形油封泵吸效应及影响因素分析

文章通过旋转唇形油封的宏观理论模型,推导出泵吸率公式,计算分析了油膜厚度、接触载荷、接触宽度、油封唇角、转速和弹簧偏移量等对泵吸效应的影响。结果表明,只有当油侧唇角大于空气侧唇角时才存在泵吸,此时泵吸率随油侧唇角增加而增强,随空气侧唇角增加而减小,随接触载荷的增加而增加,随油膜厚度的增加而显著增加,随接触宽度的增加而减小。转速增加,油膜变厚,泵吸率增加。弹簧安装位置影响接触压力分布,从而影响泵吸率。泵吸率的计算为油封设计参数的选取提供了理论依据。

对于旋转唇形油封,目前仍然不完全清楚其工作情况。文献总结了3种机制来解释它的工作性能:润滑、密封和泵吸。润滑机制指出在密封唇和旋转轴之间存在一个很薄的润滑油膜,减小了唇和轴之间的摩擦,以保证油封的寿命。密封机制指出油封的静态和动态密封,保持润滑油不泄漏。泵吸机制指出动态过程中已经泄漏的油将被密封从空气侧泵回到油侧,补偿自然泄漏。旋转唇形油封之所以在油侧的静压力下不会泄漏,甚至能够把已经泄漏到空气侧的润滑油吸回油侧,是由于它的泵吸效应,并且这种泵吸作用会随着轴转速的增加而增强。从前人的实验研究中可以发现,油封唇表面的粗糙度对密封性能具有很重要的作用;同时,油封唇接触面的压力分布也是影响油封密封性能的一个关键因素。文献对旋转唇形油进行了有限元分析,发现泵吸效应与粗糙结构有着密切的关系,并且泵吸作用会随着轴转速的增加而增强。文献总结了泵吸效应的微观和宏观理论模型,从而完善了泵吸效应的基本理论。

在文献的研究基础上,本文将根据泵吸效应的宏观理论模型,分析油封唇接触面的压力分布,推导出泵吸率公式,分析油膜厚度、接触载荷、接触宽度、油封唇角、转速和弹簧偏移量等对泵吸效应的影响,为油封设计提供依据。

泵吸效应的基本理论模型

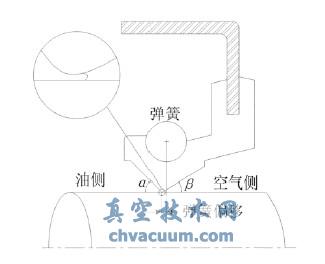

油封过盈地安装在旋转轴上,并用一个弹簧将油封唇紧压在轴上,如图1所示。油封两侧唇角不同,空气侧唇角小于油测唇角,才可能保证油不泄漏,这是因为有泵吸效应。

目前有2个主导的理论模型来解释泵吸效应,即微观上的唇口粗糙非对称切向变形理论和宏观的偏心理论。

图1 旋转轴唇形油封结构

结论

(1)接触压力分布是泵吸效应的关键,油封产生泵吸效应的前提是接触压力峰值要靠近油侧,此时油侧压力梯度大于空气侧压力梯度;当压力峰值在接触区中心时,两侧压力梯度相等,油封不会产生泵吸效应;当压力峰值靠近空气侧时,油侧压力梯度小于空气侧压力梯度,油封一定发生泄漏。

(2)泵吸效应随油侧唇角增大而增强,随空气侧唇角减小而增强,随油膜厚度的增加而显著增强,随接触载荷的增加而增强,随接触宽度的增加而减弱。

(3)同一油封,如果其他参数条件相同,增加接触载荷,油膜厚度减小,接触宽度增加,泵吸率可能增加,也可能减小;不同材料油封,其弹性模量不同,当其他参数条件相同,同一接触载荷下油膜厚度和接触宽度均不同,泵吸率不同。

(4)轴转速通过影响油膜厚度而间接影响泵吸效应,转速大,油膜厚度大,泵吸效应增强。

(5)弹簧偏移影响接触压力分布从而影响泵吸效应,弹簧向油侧偏移增强泵吸效应;弹簧中心向空气侧偏移减弱泵吸效应。