分子泵与钛升华泵组合系统的应用特性

涡轮分子泵的单位体积抽速小,对不同种类气体具有不同的压缩比,因而对被抽气体有一定的选择性。但其在一定的压力范围内具有恒定的抽速,而钛升华泵结构简单,造价低,单位体积的抽速大,特别是对活性气体的比抽速大。其缺点是对隋性气体抽速小,单泵工作极限真空度低。因此由这些泵单独组成的真空系统,都因受泵本身的缺点限制了极限真空度的提高和抽速的增加。经验表明,采用两种类型的真空泵组合成无油超高真空系统,有助于扬长避短,可有效地提高真空系统的真空度和抽速及降低设备的投资成本。

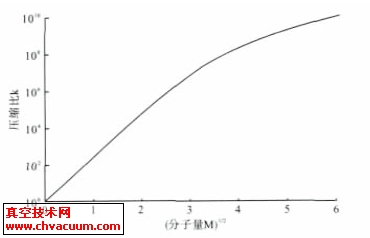

涡轮分子泵是一种高速运转的机械真空获得设备。它对各种气体的压缩比随气体的分子量而变化。根据理论研究和实际测量的结果,得出涡轮分子的压缩比是转速和气体分子质量的关系。在速度和泵比几何系数一定的情况下(由制造决定了的),压缩比与气体分子的质量有关。气体分子的质量越大,它的压缩比就越大,反之则小。利用这一特点,在真空系统内才能获得无油清洁真空。而对一些轻质量气体(如氢气)就显得压缩比太小了。

根据涡轮分子泵的抽气理论可知,质量越大的气体其获得的分压力就低,反之质量越小的气体,其分压力就高。因此,涡轮分子泵抽气的真空系统,其残余气体的主要成份是一些轻质气体。实测结果主要是氢气。同时超高真空系统中,材料放出的气体组份也以氢较多。这就限制了系统极限真空度的提高,也将影响系统的清洁。氢易与其它气体结合成一些氢的化合物而“污染”系统。由涡轮分子泵获得的真空系统的残余气体成份百分比见表1。

表1 涡轮分子泵真空系统残余气体成分百分比

由表1 可知,由涡轮分子泵获得的真空系统中残余气体氢占82%,而其余气体的总和才占18%。因此单靠涡轮分子泵来排除一个系统的气体时,所获得的真空中氢分压特别高。这降低了系统的极限真空度,限制了使用范围。

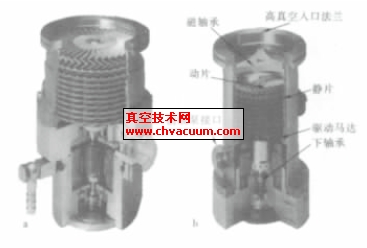

在真空获得设备中,钛升华泵是一种结构简单,造价低,使用方便,对活泼性气体抽速大,工作范围宽广。从低真空直至超高真空可以连续工作的一种无油真空泵。由它获得的真空环境是清洁无污染的。新鲜钛膜对几种活性气体的比抽速和理论抽速见表1。

表1 新鲜钛膜对气体的比抽速

从表1 可知,每平方厘米新鲜钛膜在20℃下对氢的实测抽速为每秒3 升多。而理论比抽速最大,达40 多升。选择钛升华泵对氢有大的抽速这一优点,可以弥补涡轮分子泵对氢的抽速小的缺点。从而提高系统的极限真空度,增加比抽速。使组合真空系统的抽速大,体积小,造价低廉。

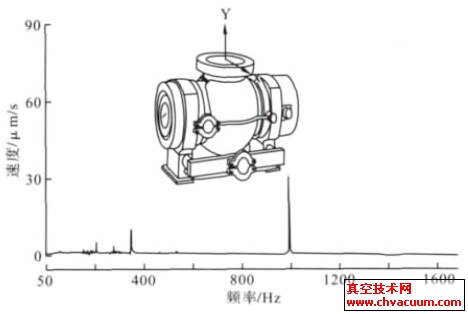

除了涡轮分子泵和钛升华泵各自的优缺点外。涡轮分子泵还由于机械结构与高速旋转的原因,使得它要获得大的抽速较为困难。而钛升华泵造价低,而且易于实现大抽速。目前它的抽速在高真空或超高真空获得设备中是较大的一种,而使用和维护都十分方便。只是由于排除惰性气体性能差而限制了它单泵进入超高真空。考虑到空气中的惰性气体主要是以氩气为主,可以用抽速小一点的分子泵来排除惰性气体,以充分发挥钛升华泵的大吸气性能的优点。