小型涡轮分子泵静叶片设计与成型技术

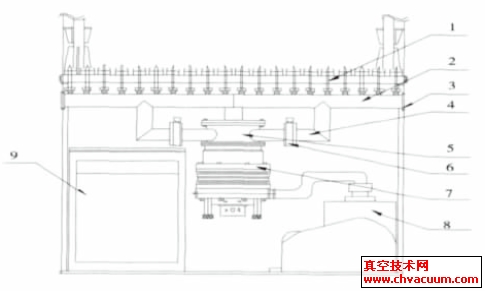

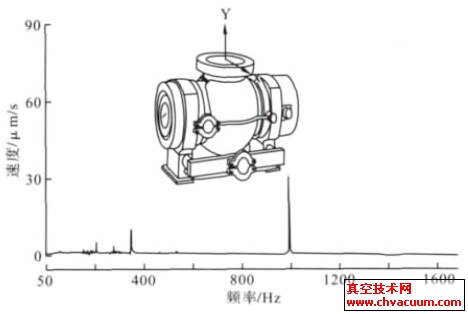

针对某小型涡轮分子泵的涡轮级,采用数值仿真方法分析了静叶片的结构参数与抽速和压比的关系,计算了叶片成型过程中应力分布,研究了叶片扭转成型工艺。

经过样品试制,达到了设计指标要求,验证了本文提出的静叶片设计与成型技术是正确、可行的。

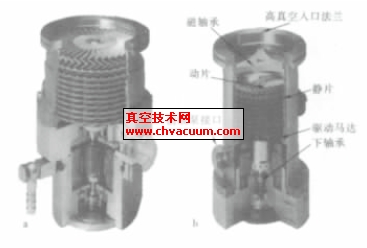

涡轮分子泵是利用高速旋转的动叶片和静止叶片间的相向运动,将气体分子从高真空区“驱赶”至低真空区,然后由前级泵排入大气,从而达到抽真空的目的。经过多年的技术进步和应用改进,涡轮分子泵以其抽气性能高、污染小、耗能低等优势,在真空应用领域已经得到了广泛应用。目前,涡轮分子泵已经成为质谱分析、真空检漏、高能束焊接、半导体制造、高能加速等高端仪器和设备的关键功能部件,用于获得洁净的高真空环境。本文在研制某新型分子泵时,对静叶片的设计和成型技术进行了探索,取得了良好效果。

1、静叶片优化设计

涡轮分子泵的抽气特性主要体现为泵的抽速和压缩比,它们不仅与每级叶片的抽气特性相关,也依赖于多级叶片的组合方式。泵的压缩比与叶轮级数成指数关系,因此增加叶轮级数是提高压缩比的最有效途径。出于小型化的考虑,希望每级叶轮高度h 尽量小,这样在有限的空间内可放置尽量多级的叶轮,从而提高压缩比。根据几何关系可知,叶轮高度h 主要由叶片弦长b 和叶片角α 确定(由于叶片厚度比叶片弦长少一个数量级,暂忽略不计),即如式(1)。

静叶片多采用扭制叶片,扭制叶片的叶片弦长近似等于叶顶圆弧长,也就等于叶顶圆周长与叶片数z 的商。因此叶轮的轴向尺寸可写为下式:

h ≈(2πR/z)·sin α (2)

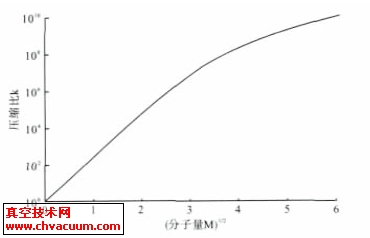

由式(2)可见,增加叶片数或减小叶片角可有效的降低叶轮高度h,并且叶片角的减小可增大单级叶轮的压缩比,从而使整体压缩比得到提高。叶片角与压缩比关系如下图所示。计算压缩比采用的转速为60000 RPM,叶轮线速度按文献[2]方法计算,为181m/s,因此速度比c=0.44。然而,直接增加叶片数z 或减小叶片角α 会导致叶轮的有效吸气面积降低,从而影响到抽速。有效吸气面积计算公式为[2]:

F = π(R2-r2)-z(R-r))δ/sinα (3)

由式(3)可见,有效吸气面积随叶片数z 的增加或叶片角α 的减小而减小,但随叶片厚度δ的减小而增加。因此,若通过增加叶片数或减小叶片角使叶轮高度变小,同时又不希望牺牲有效吸气面积,则需要采用较薄的叶片。

气体在各级叶轮的驱赶下,由上游向下游运动,压力不断提高。由于压力与气体密度有关,在质量流量相同的前提下,上游体积流量大于下游的体积流量,因此上游的体积流量对泵整体抽速影响更大。针对上下游叶轮的不同要求,本设计采用了叶片角为20°与30°的两种静叶轮,其中30°静叶轮作为上游叶轮,20°静叶轮作为下游叶轮,叶片厚度均为0.3mm,已获得较大的有效吸气面积,从而获得大抽速。为保证较大的有效吸气面积,30°静叶轮的叶片数较少,为32片。为减小20°静叶轮的轴向高度,采用了较多的叶片数,为36 片。20°静叶轮的叶片角小且叶片数大,其有效吸气面积比30°静叶轮小许多,但其作为下游叶轮,对抽速影响较小。

表1 不同结构参数叶轮比较

全文下载:

小型涡轮分子泵静叶片设计与成型技术