分子泵性能测试的工程误差探析

针对当前普遍采用的分子泵抽气性能测试方法与程序,讨论用升压法测量涡轮分子泵压缩比时实测计算值与真实值之间客观存在的差异,并讨论用其测量复合分子泵压缩比的可行性;分析用滴管流量计法测量分子泵(涡轮分子泵和复合分子泵)抽速时可能产生的直接或间接的误差,并提出消除此类误差的基本思路,基于此思路,在实际工程中可得到科学可靠的更能客观反映产品性能的测试数据。

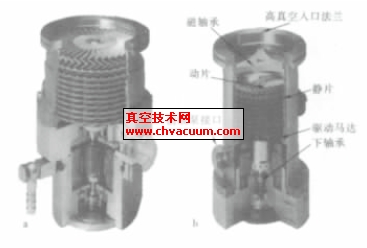

分子泵能耗低,使用方便,易维护,其在分子流区域( 涡轮分子泵) 和接近分子流区域( 复合分子泵)有稳定的抽气性能,广泛应用于高能加速器、重粒子加速器、可控热核反应装置、等离子体物理空间研究、原子束分子束系统、表面物理和分析仪器、高级电子元器件制造、半导体和光学元器件制造、真空镀膜、真空冶炼等涉及真空技术的电子、冶金、化工、科研等众多领域。

分子泵主要抽气性能指标包括最低工作压力、压缩比与抽速。根据当前普遍采用的分子泵性能测试方法与程序,最低工作压力采用直接法测量,压缩比采用升压法测量,抽速采用流量法或标准流导法测量,而这三项指标的测量,从理论上分析是可行的,但在实际工程测量中,根据实际测量条件,对于涡轮分子泵,压缩比的测量值与真实值之间存在较大的差异; 而无论是涡轮分子泵或复合分子泵,基于滴管流量计法的抽速的测量值与真实值之间也存在直接或间接的误差,本文将逐一进行分析讨论。

1、压缩比测量

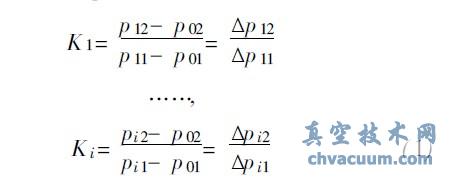

压缩比测量采用升压法,通过向被测泵的前级真空侧充入被测气体以改变前级压力与入口压力,压缩比由两者变化量之比值衡量,测量过程中需先建立最低工作压力。

设最低工作压力为p01,对应前级压力为p02( 此处p01、p02即为本底值) ,第i(i=1,2,3,4.....) 次充气后,入口压力变为p i1,变化量为Δpi 1,前级压力变为pi 2,变化量为Δp i2,对应的压缩比为Ki,则有

最大压缩比K max= max(K 1,K 2,,,,Ki ) 。

《GB/T 7774-2007 真空技术涡轮分子泵性能参数的测量》中关于压缩比的测试规程未对前级压力的充气量作详述,但根据理论研究和实践证明,为了消除本底值对测量的影响,通过第一次对前级真空侧充气后,应保证对应的入口压力

p11= 2 p01 ( 2)

也即Δp 11=p01 ( 3)

而对第二次( 含) 以后的充气量则不作严格规定。实际工程产品中,考虑到实际应用意义,加之由于条件所限,一般不对泵作极限压力( 无限制拖动和烘烤后,测试罩中最终趋近的压力值; 相比最低工作压力而言,此值在工程应用中意义不大) 检测,而对最低工作压力的检测有严格的规程和限制条件,其值是一个条件限制值而非趋近值,目前市场上的分子泵最低工作压力一般为10-6~ 10-7 Pa 量级。

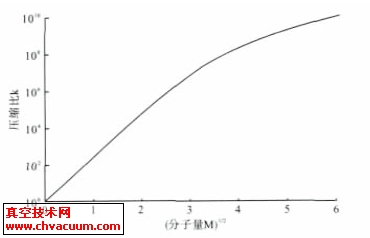

假定一台压缩比为1.0 × 108 量级的分子泵(复合分子泵或涡轮分子泵) ,对压缩比进行测量时,其建立的最低工作压力为p01= 1.0 × 10-6 Pa,前级压力为p02= 0.1 Pa,按规定对前级第一次充气升压后,由式(1)-式(3) 可得:入口压力p11= 2 × p01= 2.0× 10-6 Pa,变化量Δp11= p 01= 1.0 × 10-6 Pa,则前级压力应为p12= 1.0 × 108 × 1.0 × 10- 6+ p 02= 100.1Pa,由此可见,即使忽略前级压力的本底值p02,前级压力都已跨越过渡流进入粘滞流。

由分子泵的抽气机理易知,涡轮分子泵仅在分子流态时有稳定的抽气性能,而在过渡流或粘滞流时,抽气性能急剧劣化,在实际测量计算涡轮分子泵的压缩比时,通过第一升压后,前级处于过渡流或粘滞流,泵的最末几级( 压缩级) 有一部分处于/ 未工作0状态,因此此时测量计算的压缩比值并不能表征真实值,这也是"GB/T 7774-2007中特别指出强烈建议使用另外一台分子泵或扩散泵作为前级泵以确保被测泵出口压力处于分子流态时测量才有意义0的缘故; 但若要保持前级压力一直处于分子流态,假定第一次升压后前级压力为0.1 Pa,则要能真实准确测量计算压缩比为1.0 × 108 量级的涡轮分子泵压缩比,即使忽略前级本底值,入口压力本底值( 最低工作压力) 应为1.0 × 10- 9 Pa; 但由前文所知,最低工作压力是一个条件限制值,一般不可能达到10- 9 Pa 量级,因此目前采用的升压法测量涡轮分子泵的压缩比,其测量计算值是不准确的,实际工程中也很难准确测出真实的压缩比值。通过理论研究和实践证明,目前采用升压法测量涡轮分子泵的压缩比,测量计算值会比真实值降低1~ 2 个数量级,若测量过程中升压间隔时间不当,导致入口压力与前级压力未达稳态,则测量计算值会降低得更多。需要特别指出的是: 与涡轮分子泵不同,复合分子泵由于牵引级的存在,不但可工作在分子流,而且还可工作在过渡流或粘滞流,前级压力变为过渡流或粘滞流时对泵的抽气性能并无影响,因此用升压法测量计算复合分子泵的压缩比是极为可行的,其测量计算值趋于真实值,且被测泵前级是否配置另一台分子泵或扩散泵并无关系。

2、抽速测量

2.1、滴管流量计工作原理

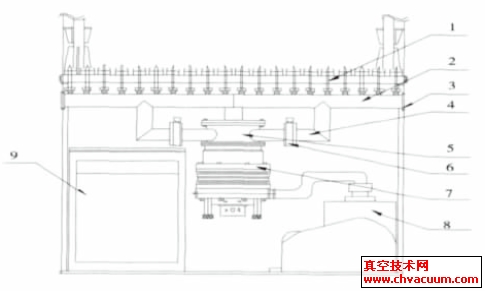

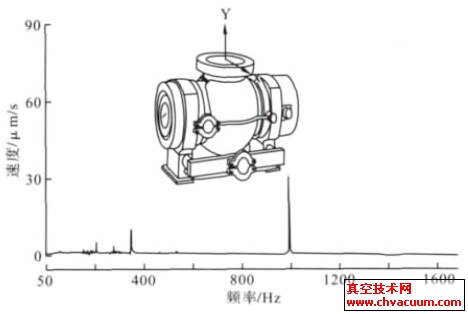

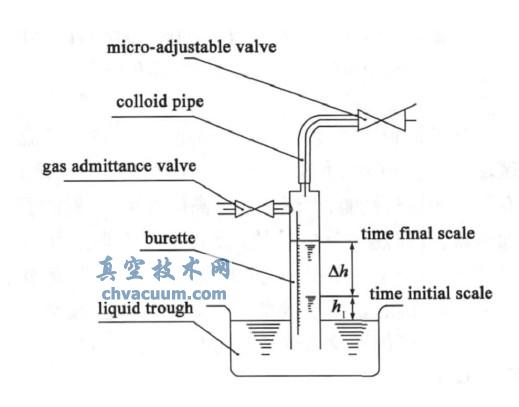

分子泵入口压力大于10-4 Pa 时采用流量法测量计算抽速,而流量法普遍采用的流量计为滴管流量计,其装置如图1 所示。

图1 滴管流量计测试装置

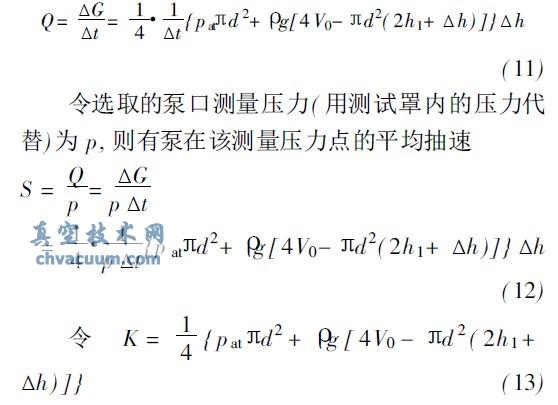

以下简述其流量测量原理:假定测量过程中环境温度与测试装置温度处于同一恒定状态,在一次测量周期内,任一时刻t ,滴管内气体量为G,则有

G=f(t) ( 4)

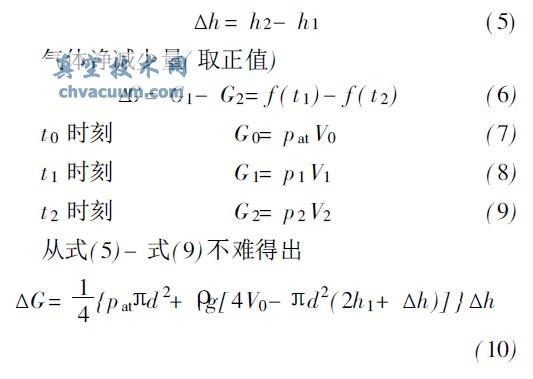

令滴管直径为d,微调阀到滴管初始液面之间的密闭体积为V0,当地大气压为p at ,测量用液体密度为Q( 一般要求用20℃时运动黏度低于3 × 10- 5 m2/ s 的油) ,重力加速度为g,并作如下规定: 初始时:t 0 时刻,滴管零刻度线、滴管内液面、贮液槽液面三者平齐,易知,此时滴管内气体压力为p at; 测量计时开始时:t 1 时刻,滴管内液面上升高度为h1,微调阀到滴管液面之间的密闭体积为V1,滴管内气体压力为p 1,气体量为G 1; 测量计时终止时:t 2 时刻,滴管内液面上升高度为h2,微调阀到滴管液面之间的密闭体积为V2,滴管内气体压力为p 2,气体量为G2; 则有从t 1 时刻到t 2 时刻的测量时间内,滴管内液面净上升高度

此ΔG 即为Δt = t 2- t1 时间内输送到测试罩被泵抽走的气体量。在Δt 时间内的平均气流量为

若h1= 0,即测量开始计时时,滴管内液面与贮液槽液面平齐,则对于一给定滴管和选定的测量用油,d、Q、V0 已知,滴管常数K 与p at、Δh 分别成一次函数关系,可表示为:

![]()

测出p at、Δh,可方便计算出K 。流量计装置出厂时,一般会预先约定一个Δh值,然后根据几个不同的常用p at值计算出对应的K值,方便工程应用中查阅。式(12) 可简化为

查出K 值后,可方便求出抽速S ,这正是实际工程中滴管流量法测试抽速的计算式。根据预先计算的K 值,下文分析其直接或间接的工程误差。

2.2、工程误差分析

在抽速实际测试中,工程误差的产生是多方面的,此处仅分析讨论滴管流量计装置本身存在的工程误差和人为操作不当可能产生的工程误差( 不含正常的客观存在的读数等误差) 。

2.2.1、毛细管现象

真空测量用滴管流量计一般为小直径玻璃管,由于毛细管现象的存在,起始状态下,滴管内液面与贮液槽液面存在一定的高度差,且滴管直径越小,高度差越明显; 在其他条件满足的情况下,毛细管现象将间接影响式(13) 中p at与V0,进而影响K 值,不过实践证明,只要滴管内径不过于小,其测量中产生的毛细管现象误差较小,在工程中可以忽略不计。

2.2.2、贮液槽液面变化

实际测量时,由于滴管内液面上升,贮液槽液面比起始状态稍有下降,直接影响式(13) 中h1,随着滴管内液面上升,h1 将比初始状态增大,真实的K值要小于预先计算的K 值,不过由于贮液槽面积远大于滴管截面积,贮液槽液面下降高度在工程中可忽略不计。

2.2.3、滴管零刻度线初始位置

在测量中的初始状态,滴管放置不当,导致滴管零刻度线与贮液槽液面不平齐,将直接影响式( 13)中V0; 若零刻线处于液面以下,则实际的V0 将小于预先给定的V0,真实的K 值要小于预先计算的K值; 反之,若零刻线处于液面以上,则实际的V0 将大于预先给定的V0,真实的K 值要大于预先计算的K 值。

2.2.4、h1 影响

预先计算滴管常数K 值时,是基于h1= 0 即测量开始计时时,滴管内液面与贮液槽液面平齐的先决条件,但在实际工程测试中,为了便于计时,一般都是从某一个高度h1( h1 > 0) 开始计时,此种情况下,由式(13) 易知,真实的K 值要小于预先计算的K值。

2.2.5、Δh 影响

预先计算滴管常数K 值时,约定了恒定的液柱净上升高度Δ h 值,由式(13) 易知,若测量选取的液柱净上升高度大于预先约定Δh,真实的K 值要小于预先计算的K 值; 反之,若测量选取的液柱净上升高度小于预先约定Δh,真实的K 值要大于预先计算的K 值。

2.2.6、胶管处漏气

在装置中,若胶管与微调阀或/ 和胶管与滴管连接处有微漏,在其他条件满足的情况下,输送到测试罩被泵抽走的气体量要大于计算值,因此泵的实际抽速要大于计算抽速。

2.3、误差消除思路

针对在滴管流量计装置操作过程中可能带来的测量误差提出以下消除思路:

(1) 对滴管常数K 值提前计算以便简化抽速计算,在测量过程中实时满足预先计算K 值时的先决条件并遵从预定的操作规程,如保证初始状态下滴管零刻线与液面平齐、开始计时时滴管内液面与贮液槽液面平齐、每次测量的液柱净上升高度与预先计算K 值时的Δh 相同等等。显然,预先计算K值时,限制条件较多,操作不便。

(2) 对滴管常数K 值不作提前计算,而根据实际测量中各相关参数的实测值按照式(12) 实时计算,显然,抽速计算虽相对较繁琐,但不受约定条件限制,操作简单,读数、计时方便,数据可靠。

(3) 测量开始前,对流量计密闭空间进行检漏,确保漏率不大于10-7 Pa.L/ s 量级。

3、总结

用目前普遍采用的升压法测量涡轮分子泵的压缩比时,在实际工程中,难以测出真实压缩比值,一般测量计算值会比真实值降低1~ 2 个数量级或更多,但用此法测试复合分子泵的压缩比时,较为准确,测量计算值趋于真实值。用滴管流量计法测量分子泵抽速时,务必满足预先计算K 值时的先决条件并遵从预定的操作规程,同时确保流量计密闭空间有良好的密封性,否则,将产生不可忽略的工程误差; 在工程应用中,为了减小此类误差并不受条件或规程的约束,建议对K 值不作预先简化计算,而根据实际测量中各相关参数的实测值按照式(12) 实时计算,误差小,数据可靠,这已在本公司近几年新研制的几种新型分子泵测试中得到了很好的验证。