涡轮分子泵叶片的结构设计与分析

涡轮分子泵是一种精密高速旋转机械,在设计过程中对主轴、转子等关键件的设计作科学准确的计算、校核尤为重要。文章阐述了借助PRO/E、PRO/MECHANICA 软件(试用版)对涡轮分子泵的涡轮叶片进行结构设计、有限元分析(应力分析及位移分析),大大提高了设计的准确率、增强了设计的可靠性及缩短了产品的研发周期。把CAD、CAE 有效地应用于实际的产品结构设计中,将会对产品的研发起很大的作用。

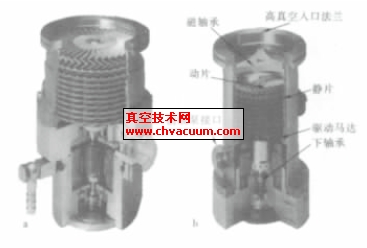

涡轮分子泵是一种精密高速旋转机械系统,主要用来获得高真空和超高真空。目前国内外飞速发展的半导体电子产业、半导体照明产业、平板显示产业、太阳能电池产业、光学元器件产业、薄膜产业推动了分子泵的快速发展;与此同时,介于时代及行业的迫切要求,在分子泵的设计过程中,一种“短周期性、高可靠性”的设计理念应运而生,然而分子泵的设计本身就是一个相对比较复杂的过程,要实现“短周期性、高可靠性”的设计理念,单凭传统的设计方法远远做不到,必须借助当今的主流CAD、CAE 软件协作方可实现。

PRO/MECHANICA 是PTC 公司开发的有限元分析软件,该软件与该公司的PRO/E 完全无缝集成,即通过PRO/E 构建的3D 几何模型,可以直接引入PRO/MECHANICA 里做结构或热力学分析, 而当3D 几何结构有变更时,PRO/MECHANICA 里所建立的结构或热力学分析经过简单的“分析更新”即可方便让分析结果随着更新, 完全做到无数据损失, 这样,PRO/MECHANICA 就能让结构设计师们将精力集中在设计工作上,在设计初期就能因为结合了分析,实时优化结构,而缩短整个设计周期,从而降低设计成本,这也是其他主流CAE 软件无法比拟的优点。

文章描述了在涡轮分子泵(以本公司研发的FF250- 250/1600 型复合分子泵为例)的设计中,以关重件之一(涡轮转片)为例,巧妙借助PRO/E、PRO/MECHANICA 软件对其进行3D 结构设计及分析,很大程度上缩短了研发周期,提高了产品结构设计的可靠性,真正实现了“短周期性、高可靠性”的设计理念。

1、叶片的设计及结构分析

1.1、叶片的3D 结构设计

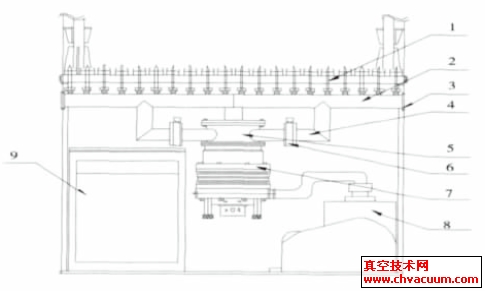

在PRO/E 环境下建立叶片的3D 设计模型,该叶片参数:叶片厚度7 mm、叶片孔径74 mm、叶齿顶径257 mm、叶齿根径134 mm、叶齿倾角40°、叶齿厚度2.5 mm、齿数38 齿、凸缘厚度12 mm、凸缘外径109 mm、连接孔6-Φ8.4 均布,其3D 结构如图1 所示。

2、结束语

应用无缝集成软件PRO/E 与PRO/MECHANICA对机械产品的结构进行优化设计及有限元分析,会大大缩短产品研发周期,同时,结构分析数据为产品的设计提供了强有力的技术支撑,使产品的设计更可靠,更准确。一般地,将理论分析数据(如应力、位移数据)乘以一个安全因子S(经验值)即可作为产品实际相应数据,S 取1.1~1.2。本文提供的涡轮分子泵叶片的结构设计与分析,就是应用PRO/E 与PRO/MECHANICA 设计的一个成功案例。

参考文献

[1] 刘国庆,杨庆东.ANSYS 工程应用教程—机械篇[M].北京:中国铁道出版社,2002.

[2] 二代龙震工作室.PRO/MECHANICA Wildfire 3.0/4/0 结构/ 热力分析[M].北京:电子工业出版社,2008.

[3] 孙江宏,等.Pro/ENGINEER Wildfire 3.0 中文版企业应用与工程实践[M].北京:清华大学出版社,2007.

[4] 达道安. 真空设计手册[M]. 北京:国防工业出版社,1991.