小型涡轮分子泵动叶片设计与制造技术研究

本文从结构设计角度分析了叶片轴向高度h、节距a、叶片角α、叶片数z、叶片厚度δ 等结构参数对压缩比的影响,并基于分析结论提出了薄叶片分子泵叶轮的设计思想;采用有限元计算分析涡轮分子泵运行时叶片的应力状态,获知叶片工作时产生的应力几乎与叶片厚度无关,从而为薄叶片的设计提供在强度理论方面的支持;最后,通过工艺优化,试制出薄叶片的小型涡轮分子泵,该试制件在测试中转速达到了60000 rpm,使用效果良好。

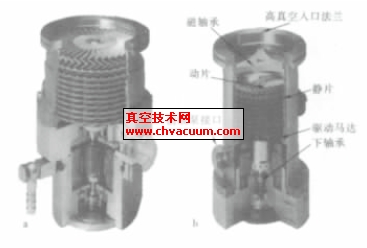

涡轮分子泵是一种高真空获得设备,用于提供清洁的高真空环境,在电子工业、光学工程、表面科学等领域获得广泛应用。小型涡轮分子泵以其体积小,质量轻,功耗少等优势,常用于要求真空度而不强调抽速的设备或仪器中,比如作为质谱分析仪与检漏仪的真空获得设备。

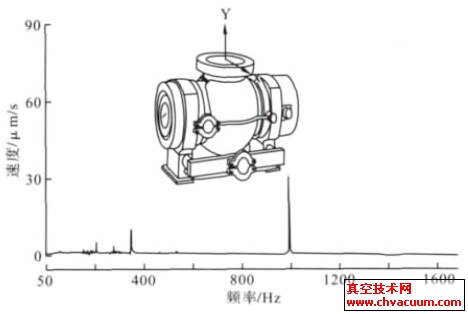

涡轮分子泵以叶轮组作为其抽气的执行机构,叶轮组由交替排列的动、静叶轮组成,工作时动叶轮高速旋转,其速度接近分子热运动速度,而静叶轮保持静止。本文针对某小型分子泵应用需求,对其动叶轮的设计与加工成型技术进行了研究。

1、叶片设计

涡轮分子泵的抽气特性主要体现为泵的抽速和压缩比,而泵的压缩比与叶轮级数成指数关系,增加叶轮级数可大大提高泵的压缩比。工业设计中,一般希望各级叶轮的叶片轴向高度h 尽量小,这样使得有限空间内可放置尽量多列的叶轮,从而获得更高的压缩比。对于动叶轮,叶片轴向高度h 主要由节距a 和叶片角α 确定的(忽略叶片厚度影响),即如式(1)。

![]()

图1 叶片几何参数示意图

叶片间的节距近似等于叶顶圆周长与叶片数z 的商。因此叶片轴向高度可写为下式:

![]()

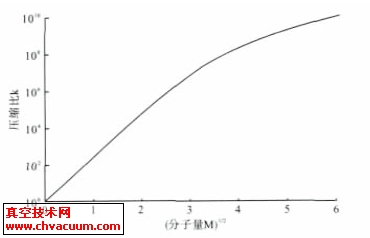

根据式(2)可见,增加叶片数或减小叶片角均可有效的降低叶片轴向高度h,并且叶片角的减小还可以增大单级叶轮的压缩比,从而使泵的整体压缩比提高。叶片角与压缩比关系如图2所示,图2 中数据的计算条件为:轮圆周速度与分子热运动速度比为C1= 0.5,节弦比a/b = 1。

图2 叶片角与压缩比关系(C1= 0.5,a/b = 1)

然而,直接增加叶片数z 或减小叶片角α 会导致叶轮的有效吸气面积降低,从而影响抽速。有效吸气面积计算公式为:

![]()

由式(3)可见,有效吸气面积随叶片数z 的增加或叶片角α 的减小而减小,但随叶片厚度δ的减小而增加。因此,若希望增加叶片数或减小叶片角来降低叶片轴向高度,同时又不希望牺牲有效吸气面积,则需要减小叶片的厚度。通常情况下,涡轮分子泵的各级叶轮的叶片角度由上游向下游逐渐减小,以获得最优的抽气性能。本研究中设计了叶片角度不同的三种叶轮,其叶片角度分别为40°,30°,20°,它们的具体结构与性能参数如下表所示。

表1 不同结构参数叶轮比较

2、叶片应力分析

分子泵叶轮的材料通常采用铝合金,其弹性模量取70 GPa,泊松比为0.33。计算叶片角为30°但叶片厚度不同的两个叶轮在60000 rpm 下转动的应力状态,它们的叶片厚度分别为0.6 mm和0.3 mm。

图3 0.6mm 叶片动叶轮应力分析 图4 0.3mm 叶片动叶轮应力分析

计算结果如图3 与图4 所示。从图中可以看到,0.6 mm 的叶片在60000 rpm 转速下的最大应力出现在叶片的叶根附近,为30.4 MPa;而0.3 mm 的叶片在同样转速下,最大应力也出现在叶根附近,为30.7 MPa。可见,在同一转速下两种叶片的最大应力基本相等且位置相同。这是因为,叶轮转动所产生的载荷力为惯性力,而惯性力与质量成正比,在叶片厚度减小使截面面积比例下降时,叶片的质量也以同样比例下降,因此所产生的应力基本不变。

基于以上分析可知,叶片工作时产生的内应力几乎与叶片厚度无关,因此基本可以认为叶片的强度条件也与叶片厚度无关,而主要依赖于叶片材料自身的强度。所以减小叶片厚度不会造成高速旋转下的叶片强度条件的下降,这为薄叶片的设计提供了强度理论方面的支持。

3、叶片制造工艺研究

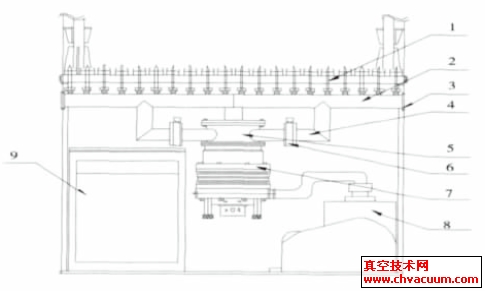

一种动叶轮的结构如图5 所示,其加工难度主要体现在:①叶轮虽为对称结构,但具有空间扭转面。②叶轮转速较高,需要达到较高的动平

衡等级才能保证稳定运行。这要求运动零部件具有尽量小的残余不平衡量,因此对叶轮的加工精度提出了很高的要求。但减薄后的叶片其结构刚度较低,加工中易发生弯曲变形,从而影响加工精度。③叶轮的叶片间距非常小(30°叶轮其叶根处间距仅2.5 mm),需要使用微细加工刀具。针对叶轮结构的复杂性,设计了两种技术方案:一种方案是采用三轴加工中心同时设计一旋转工装,完成叶轮的铣削;另一种方案是直接采用五轴加工中心铣削成型。

本文试制不同结构的叶轮时,采用的是五轴数控高速高效铣削方案。此方案加工时重点是解决防刀具干涉、刀具轨迹规划、刀具切削用量优化等问题;由于叶轮设计转速为60,000 rpm,叶轮径向需要承受极大的离心力,因此材料径向拉伸强度是一个重要考核指标,通过对材料不同温度和时间的固溶时效热处理工艺研究获得最优的材料径向拉伸强度。

图5 为加工完成后的动叶轮,其叶片角度为30°,叶片厚度为0.3 mm。从加工的结果来看,工件表面光滑平整,没有的严重的叶片变形,表明此工艺方法取得了较好的效果。

图5 加工的动叶轮实物照片

4、结论

分子泵动叶轮的加工制造是小型涡轮分子泵制造中的关键技术之一。本文基于抽气特性分析以及强度理论分析,提出了薄叶片的设计思想,并对薄叶片叶轮的制造技术进行探索研究。从试制结果来看,薄叶片叶轮在设计与制造上是基本可行的,能够满足涡轮分子泵的使用要求,该研究为小型涡轮分子泵的研制提供关键技术支持。