一种等齿顶宽的螺杆真空泵单头变螺距转子型线

一种适用于无油螺杆真空泵的单头变螺距螺杆转子新型线,其端面型线依次由齿根圆、摆线、齿顶圆和渐开线线顺序相接组成;该型线的主要特征是:当端面型线沿轴向作变螺距螺旋展开过程中,转子螺旋导程由排气端向吸气端逐渐增大,同时其渐开线的发生圆半径则逐渐变小,使转子齿形面的齿顶宽可以保持不变,因此能够增大吸气端的吸气容积,降低排气端的气体返流泄漏,从而提高泵的抽速和极限真空度.文章中给出了端面型线的极坐标方程、轴向展开方程和渐开线发生圆半径的计算方程,可供设计人员参考借鉴。

无油螺杆泵具有抽速范围宽、结构简单紧凑、抽气腔元件无摩擦、寿命长、能耗低、无油污染等特点,已被广泛应用于半导体、医药、食品、化工等众多工业领域。螺杆转子是螺杆真空泵中最关键的抽气部件,直接决定着泵的工作性能和使用寿命,其加工制造成本约占整个螺杆泵总成本近一半。螺杆转子的型线设计则是整个螺杆泵设计中的最关键技术。

无油螺杆真空泵中的螺杆转子具有等螺距和变螺距两类结构形式。其中单头变螺距的螺杆转子,因其具有内部预压缩的排气方式,与等螺距螺杆转子相比,具有突出的节能降噪优点,因此越来越备受无油螺杆真空泵的设计者和使用者的青睐。已有许多技术人员设计出了多种结构形式的单头变螺距螺杆转子型线或对其开展了深入的研究。然而,已有的各种变螺距螺杆转子普遍存在着齿顶宽在吸气端大而在排气端小的特征,并因此影响泵的性能。

针对这一问题,本文开发推荐一种具有近似等齿顶宽的单头变螺距螺杆转子型线,真空技术网(http://www.chvacuum.com/)认为可供相关设计人员参考借鉴。

问题的提出

尽管已有的单头变螺距螺杆转子型线的结构构成多种多样,但其共同的结构特征是:随着螺杆转子的导程(节距)由吸气端向排气端逐渐变小的过程中,转子齿型中的齿顶宽(以及对应的齿根宽)也随之等比例地逐渐变窄,如图1所示。这一结构特征会直接导致螺杆泵的抽气性能变差。因为转子齿顶面与泵体内表面之间的间隙是转子排气过程中气体级间返流的最主要泄漏通道,而转子齿型的齿顶宽则相当于该泄漏通道的深度,齿顶宽越宽,泄漏通道越深,对级间泄漏的阻挡能力越强,则相邻两级之间的气体返流量就越小。已有的单头变螺距螺杆转子型线的齿顶宽由吸气端向排气端逐渐变窄,则对级间泄漏的阻挡能力越来越弱。而螺杆真空泵在工作过程中,恰恰是越靠近排气端,气体压力和级间压力差就越大。这种在压力差变大处齿型齿顶宽反倒变小的结构,会直接导致靠近排气端处气体返流量增大,是明显的不合理状况。反之,在靠近泵的吸气端处,气体压力和级间压力差均比较小,而此处的齿型齿顶宽却变得很大,则明显是不必要地。同时,过于宽大的齿顶宽反而会导致泵的入口吸气容积(以容积利用系数表征)偏小,降低了其实际抽气速率。

图1普通的变螺距螺杆转子立体图

总而言之,以往的变螺距螺杆转子的结构特点,会直接导致如下不合理状况:在转子吸气端,齿型齿顶宽不必要地增大,从而降低了泵的容积利用系数;而在转子排气端,级间气体压力差很大,齿型齿顶宽反倒变小,致使气体返流量增大。这会直接造成螺杆真空泵的极限真空度降低和抽气速率下降的后果。

端面型线的构成

针对上述问题,本文介绍一种能够保持齿型齿顶宽近似恒定(当然,对应地,齿根宽也会保持恒定)的单头变螺距螺杆转子型线。如图2所示,一个变螺距螺杆转子,当螺旋导程由排气端向吸气端逐渐增大时(P1<P2<P3<P4),而齿顶宽却始终保持不变(B1=B2=B3=B4);仅仅是斜齿面所占据的轴向长度不断增加(L1<L2<L3<L4)。

本文所介绍的这一转子型线,其端面型线的构成比较常见,由4段曲线顺序相接组成,如图3所示,依次为齿根圆1、摆线2、齿顶圆3和渐开线4。将该端面型线沿轴向做变螺距螺旋展开,则形成一个单头变螺距螺杆转子。由4段曲线所对应生成的螺杆转子齿型面,则分别为如图2中所示的齿根面5、凹齿面6、齿顶面7和斜齿面8。其中摆线2可以采用多种形式的具有自啮合特性的过渡段曲线,所生成的过渡齿面也随之改变。

虽然这种端面型线看上去就是实际生产中广泛采用、最为常见的一种型线,却能够达到螺杆转子保持齿顶宽不变的效果。其实现方法是随着端面型线的变螺距展开,型线中渐开线4的发生基圆的半径也随之改变,从而使齿根圆、渐开线和齿顶圆三段曲线各自所占据的角度范∠aoc=θC、∠coe、∠eog=θE也随之变化,可以保证在转子的螺旋导程(节距)随螺旋展开角成正比变化的情况下,转子齿形面的齿顶宽近似地保持不变。

设计实例

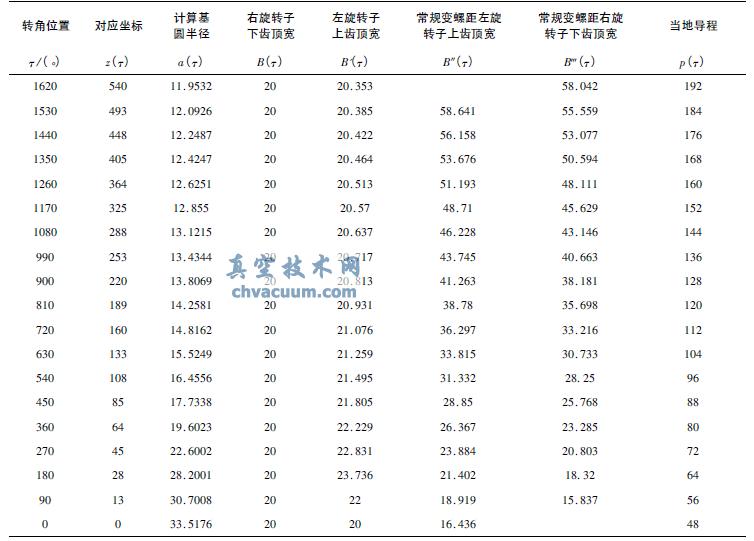

最后,给出一个设计实例。一个无油变螺距等齿顶宽螺杆转子,结构参数如下:齿根圆半径为r=36mm,齿顶圆半径为R=96mm;节圆直径e=R+r=132mm;排气端面处的转子初始导程P1=48mm;吸气端面处的转子终止导程P2=192mm;转子工作区总长度L=540mm;计算得到变螺距系数λ=1/(6π),其螺旋圈数为4.5圈。设计取右旋螺杆转子的下齿顶宽保持为B(τ)=20mm,由上述各个公式,计算得到渐开线基圆半径a(τ)与螺旋展开角τ及轴向坐标z之间的关系如表1所示,其结构图如前面图2所示。由图2中可以看出,转子的螺旋节距由吸气端向排气端逐渐增大,与螺旋展开角成正比;但齿顶宽始终保持B=20mm不变;而斜齿面所占据的轴向长度L不断增加。

与该右旋转子配对使用的左旋转子,其各截面上的渐开线基圆半径a(τ)必须与右旋转子相同,因此其轴向齿顶宽无法保持恒定。表1中同时给出了对应螺旋展开角τ处左旋转子朝向排气端一侧的上齿顶宽值B'(τ),可以发现,该值由吸气端向排气端是呈逐渐增大的趋势的,这与普通变螺距螺杆转子的变化趋势恰好相反,是有利于提高螺杆泵的抽气性能的;而且总体变化量不大,近似保持着等齿顶宽的特点。此外,表1中还对照给出了常规变螺距左旋螺杆转子的上齿顶宽值B″(τ)和右旋螺杆转子的下齿顶宽B(τ)(在渐开线基圆半径恒等于24mm条件下),可以看出该值在吸气侧极大而排气端偏小。具有同样结构参数的常规变螺距螺杆转子的形状如图1所示。

表1设计实例的渐开线基圆半径与齿顶宽计算值

结论

本文提出了一种适用于无油螺杆真空泵的新型单头变螺距等齿顶宽螺杆转子型线,给出了端面及轴向变螺距的全部型线方程。这种型线的主要特征是:随着端面型线的变螺距展开,转子螺旋导程逐渐变大,斜齿面的轴向长度也逐渐变大,但齿顶面宽度始终不变。与以前的各种单头变螺距螺杆转子相比,该型线转子在吸气端的齿顶宽度相对较小,端面型线的容积利用系数大,从而形成更大的级间吸气容积,因此在相同的结构参数下具有更大的理论抽速;反之,该型线转子在排气端的齿顶宽度却相对较大,具有更强的级间泄漏阻挡能力,能够使气体级间泄漏返流量降低,从而有利于提高真空泵的极限真空度和实际有效抽速。并且排气端的容积利用系数变小,会使泵的吸排气压缩比变大。

本文所给出的仅仅是转子理论型线的设计方程,实际设计时应考虑留有必要的啮合间隙。此外,这一种转子的动平衡设计和加工制造工艺设计,还有待更进一步的研究。