三轴罗茨真空泵的抽气理论和结构设计

新兴行业的不断兴起给真空泵带来了快速发展的机遇,同时也对真空泵的集成化、高效率、节约空间、高技术含量提出了更高的要求。本文提出了一种三轴式的罗茨真空泵,对其抽气过程进行了介绍,并基于啮合原理,给出了一种典型的四叶圆弧型转子的型线方程。通过对抽气过程的建模分析,在抽气效率、压缩比、旋转应力和热变形等方面,与常规的双轴式罗茨真空泵进行了对比。计算和模拟结果表明,在空间尺寸增加不多的情况下,三轴式罗茨真空泵具有接近两倍的抽速、良好的压缩比和更好的动平衡特性的特点,具有较好的技术优势和发展前景。

罗茨式真空泵是一种无内压缩的旋转变容式真空泵,它是由罗茨鼓风机演变而来的,目前在真空系统中已经得到了广泛的应用。由于在较宽的压力范围内有较大的抽速,且泵腔内无油,至今在半导体、光伏、电子、石油、化工等行业仍在大量的应用中。随着新兴产业的蓬勃发展和传统行业的产业升级,真空泵的研发需要向高效率、高集成度、空间节约、智能化和高可靠性的方向发展,适应不同工艺的苛刻需求。

三轴罗茨真空泵,正是在传统的双轴罗茨真空泵基础上,在主动转子轴两侧各集成了一套从动转子,两侧同时进行吸气或排气的工作过程。与双轴罗茨泵相比,具有受力均衡、运转平稳、抽速大、噪音低、零流量压缩比高等优点。

本文详细介绍了这种三轴罗茨真空泵的抽气过程和工作原理,并给出一种典型的四叶圆弧型转子的型线方程,通过理论推导和有限元分析,对三轴罗茨转子轴进行了强度分析和变形模拟,并与双轴罗茨真空泵进行比较。

1、三轴罗茨泵的抽气原理

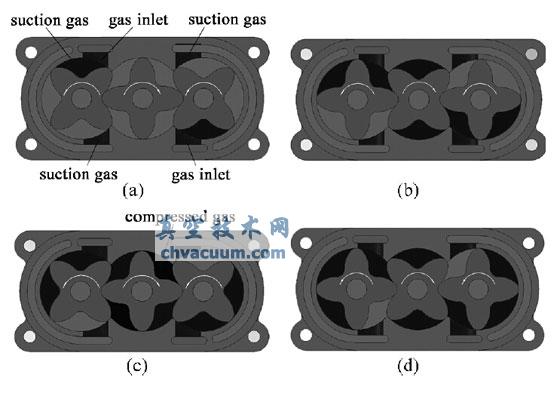

罗茨泵是一种容积式真空泵,三根轴水平平行安装,转子与转子、转子与泵壁间彼此无接触,依靠间隙密封。如图1 所示,中间轴为主动轴,与其相连接的为主动转子,左右两边的轴为从动轴,与其相连接的为从动转子。主动轴经由轴端的同步齿轮带动两侧的从动轴,从而带动主动转子分别与两侧的从动转子进行啮合。以图1 为例,主动轴顺时针旋转,两从动轴逆时针旋转,图中标出了进气口与排气口的位置。

图1 抽气式三轴罗茨泵抽气原理示意图

转子处于图1(a) 中所示位置,气体分别从布置在两侧的进气口进入,转子旋转至图1(b) 所示位置时,主动转子与两从动转子分别密封裹住一部分气体。旋转至图1(c) 所示位置,两从动转子分别带动密封腔内的气体旋转,而主动转子则与两从动转子相啮合,经过出气口,排出一部分气体,另外还残余一部分气体。当旋转至图1(d) 所示位置时,主动转子与两从动转子相互啮合,将上一次未排尽的气体尽数排出,并且再次密封了两个腔的气体,准备排出。而且此时两从动转子分别密封了两个腔的气体,并带动气体随转子旋转。当再次旋转至图1( a)所示的位置时,两从动转子密封的气体分别与排气口相通,在转动啮合的作用下从而进行排气。而主动转子密封的气体则发生了图1(c) 中所述的过程。此后转子旋转,重复上述过程,主动转子与两从动转子源源不断地将气体排出。

从分析抽气原理图可以看出,各轴受力较均衡,特别是主动轴,几乎各处受力均是压力对称。从基本的变形形式来看,轴的主要变形为扭转,而弯曲变形则很小。不难想象,该型泵运转会比较平稳,噪音较低。

文献报道了另外一种串联抽气式三轴真空泵的气道布置形式,通过将同一级内排气口与吸气口的连接,延长了抽气路径,减少了返流气体和返流的油蒸汽对真空室的污染,压缩比提高近一倍。

4、结论

本文主要介绍了一种三轴式罗茨泵,对其结构、抽气原理进行了详细的分析。选用了综合性能较高的圆弧型型线,设计了四叶转子,推导了型线的直角坐标方程,给出了其理论抽速计算公式,并与双轴式罗茨泵比较,抽速增加了将近一倍;同时计算了粘滞流态下的零流量压缩比,比较发现该型泵零流量压缩比也要高于双轴式罗茨泵,这是因为三轴式罗茨泵的抽速较间隙流导C 增加快得多。基于有限元分析软件,对转子体进行强度和变形模拟,发现最大变形量和最大应力均在许用范围之内,符合设计要求;同时三轴式罗茨真空泵在抽速大、受力大、轴截面积小的情况下,较双轴式变形量小,应力增加也较小,具有明显的优势。